2018-08-16

обработки пазов, уступов;

объемного копирования;

фасонной обработки поверхностей;

снятия свесов у щитов, облицованных различными материалами;

контурной обработки деталей;

выполнения иных операций.

В этой статье мы расскажем в деталях о концевых фрезах и технологиях обработки уступов, скосов, а также пазов различных форм.

Фотография №1: фрезерование концевой фрезой

Конструктивные особенности и виды концевых фрез

Монолитные и сборные обычные (цилиндрические) и иные концевые фрезы состоят из рабочих частей и хвостовиков. Они могут быть цилиндрическими и коническими, а зубья - нормальными и мелкими. Инструменты с нормальными зубьями применяют для получистовой и чистовой обработки, а крупнозубые фрезы - для черновой.

Изображение №1: концевая фреза с конусом Морзе (коническим)

Важно! Концевые фрезы имеют небольшие диаметры (3–60 мм). Из-за этого для обеспечения оптимальных скоростей резания инструменты вращаются с высокими частотами. При относительно небольших скоростях подачи нагрузка на 1 зуб минимальна. Это обеспечивает высокое качество обработки.

Монолитные концевые фрезы могут быть:

целиком изготовлены из быстрорежущей или легированной стали;

целиком выполнены из твердых сплавов;

спаянными (материал хвостовика - конструкционная сталь, а рабочей части - твердый сплав).

Кроме этого существуют концевые фрезы с твердосплавными пластинами.

Изображение №2: цилиндрическая концевая фреза с твердосплавными пластинами

Главное преимущество таких фрез - возможность смены пластин без снятия режущего инструмента. Твердосплавные концевые фрезы (с пластинами и без) применяют для получения пазов и уступов в заготовках из закаленных и труднообрабатываемых сталей.

Инструменты могут иметь затылованные и остроконечные зубья. Такие модели называют обдирочными. Их применяют для черновой обработки заготовок, полученных литьем и свободной ковкой.

Изображение №3: обдирочная концевая фреза с затылованными зубьями

Инструменты с острозаточенными зубьями имеют неравномерный окружной шаг. Такие обдирочные фрезы отличаются более высокими производительностью (+ 60–70 %), вибростойкостью и сроком службы.

Изображение №4: обдирочная концевая фреза с остроконечными зубьями

Кроме цилиндрических инструментов существуют концевые фрезы специального назначения. К ним относятся шпоночные, угловые и Т-образные модели.

Их применяют для фрезерования шпоночных пазов. Инструменты имеют 2 режущих зуба и торцевые режущие кромки. Они направлены не наружу (как у сверл), а внутрь инструментов.

Изображение №5: шпоночная концевая фреза

Шпоночная фреза может углубляться в материал при осевой подаче (высверливается отверстие), а затем двигаться в сторону при продольной. В результате получается шпоночный паз.

Важно! Переточку таких фрез производят по задним поверхностям торцевых кромок. После операций диаметры инструментов не изменяются.

Угловые концевые фрезы

Их применяют для фрезерования наклонных плоскостей и пазов, имеющих угловые профили. Инструменты бывают одноугловыми и двухугловыми. У первых режущие кромки расположены на конических поверхностях и торцах, а у вторых - только на конических поверхностях. Причем двухугловые фрезы могут быть симметричными. У таких инструментов усилия, возникающие при работе угловых кромок зубьев уравновешиваются. Такие фрезы работают более плавно.

Изображение №6: рабочие части угловых концевых фрез

Вершины угловых фрез закругляют. Это продлевает срок службы инструментов.

Т-образные концевые фрезы

Их применяют для обработки Т-образных пазов.

Изображение №7: конструкция и характеристики Т-образных концевых фрез

Эти фрезы часто ломаются. Это обусловлено сложностью обработки Т-образных пазов, при которой отвод стружки сильно затрудняется. Такие фрезы имеют разнонаправленные зубья и угловые поднутрения.

Оборудование для фрезерования концевыми фрезами

Для фрезерования концевыми фрезами применяются горизонтальные и вертикальные фрезерные станки. Инструменты устанавливают в различные по конструкции патроны.

Патроны для концевых фрез с цилиндрическими хвостовиками

Концевые фрезы с фиксируют при помощи таких патронов.

Изображение №8: патрон для концевых фрез с цилиндрическими хвостовиками

Они состоят из корпусов (1), гаек (2) и кулачков (3). Корпус устанавливается в шпинделе и затягивается шомполом. Кулачки зажимают инструмент при помощи кольцевой (4) и промежуточных пружин.

Патроны для концевых фрез с коническими хвостовиками

Имеют такую конструкцию.

Изображение №9: патрон для концевых фрез с коническими хвостовиками

Корпус (3) закрепляется в шпинделе станка при помощи шомпола. В сменной втулке (4) имеется винт (5), предназначенный для фиксации фрезы. Пояски втулки проходят через отверстия навернутой на корпус гайки (2) и вставляются в имеющиеся на торце пазы. Положение гайки регулируется при помощи специального винта (6).

Важно! Сменные втулки имеют стандартные размеры, соответствующие конусам Морзе.

Цанговые патроны

Предназначены для крепления концевых фрез с цилиндрическими хвостовиками.

Изображение №10: цанговый патрон

Конический хвостовик такого патрона затягивается в шпинделе станка при помощи шомпола. Спереди имеется выточка. В нее входит цанга (1). Это коническая разрезная втулка имеющая отверстие, диаметр которого соответствует диаметру хвостовика закрепляемой фрезы. Для ее фиксации цанга сжимается гайкой (2).

Патроны с регулируемыми эксцентриситетами

Состоят из корпусов (1), колпачковых гаек (3) и втулок (2).

Изображение №11: патрон с регулируемым эксцентриком

Втулка в таком патроне эксцентрично закреплена по отношению к оси вращающейся фрезы (4). Она крепится при помощи двух винтов (5). При поворачивании втулки регулируется ширина паза.

Выбор скорости подачи фрез

Выбор скорости подачи фрезы напрямую зависит от материала заготовки.

Алюминий и сплавы на его основе - 200–420 м/мин.

Бакелит - 40–110 м/мин.

Нержавеющая сталь - 45–95 м/мин.

Термопласты и древесина - 300–500 м/мин.

Латунь - 130–320 м/мин.

Бронза - 90–150 м/мин.

ПВХ - 100–2500 м/мин.

Основные технологии фрезерования концевыми фрезами

Расскажем об основных технологиях фрезерования концевыми фрезами на примере конкретных операций.

Фрезерование уступов концевыми фрезами

Рассмотрим фрезерование двух уступов в бруске. Цель - получение ступенчатой шпонки.

Основные параметры

Ширина фрезерования - 5 мм.

Глубина резания - 12 мм.

Чистота поверхности - 5.

Выбор инструмента

Для этой операции отлично подойдет с нормальными зубьями и цилиндрическим хвостовиком. Чтобы стружка отводилась вверх, винтовые канавки должны быть направлены вправо.

Расчет режима резания

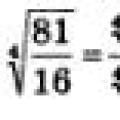

Рассчитаем частоту вращения шпинделя. При скорости подачи 25 м/мин. она будет равна:

n = (1000*v)/(π*d) = (1000*25)/(3,14*16) = 500 об./мин.

Подача на один зуб - 0,03 мм. Вычислим минутную подачу.

s = s зуб *z (чистота поверхности)*n = 0,03*5*500 = 75 мм/мин.

Фрезерование каждого уступа проходит по следующей схеме.

Закрепите заготовку в тисках, а фрезу - в патроне шпинделя станка.

Установите лимб коробки подач на 80 мм/мин., а лимб коробки скоростей - на 500 об./мин.

Запустите вращение шпинделя.

Подведите заготовку под фрезу.

Поднимите стол до легкого касания фрезой верхней плоскости заготовки.

Установите кулачки выключения продольной подачи на длину фрезерования.

Обработайте деталь с двух сторон.

Изображение №12: фрезерование уступов концевой фрезой

Фрезерование сквозных пазов концевыми фрезами

Для фрезерования сквозных пазов обычно берут концевые фрезы, диаметры которых соответствуют чертежным размерам пазов с допустимыми отклонениями.

Важно! Так делают в случаях, если концевые фрезы не имеют радиального биения. При его наличии ширина паза получится больше заданной. Итог- брак.

Для обработки сквозных пазов чаще всего берут новые концевые фрезы. При работе с переточенными инструментами для соблюдения точности пазов можно использовать патроны с регулируемыми эксцентриками. Технология фрезерования сквозных пазов не отличается от описанной выше.

Фрезерование замкнутых пазов концевыми фрезами

Задача - профрезеровать в планке замкнутый паз. Длина - 32 мм. Ширина - 16 мм.

Изображение №13: чертеж планки

Выбор инструмента

Подойдет та же самая фреза с пятью зубьями (z = 5).

Расчет режима резания

Заданная подача фрезы - 0,01 мм/зуб. Скорость резания - 25 м/мин. Частота - 500 об./мин. Вычислим минутную подачу.

s = s зуб *z*n = 0,01*5*500 = 25 мм/мин.

Минимальная подача на станке - 31,5 мм/мин. Устанавливаем именно ее. Рассчитаем фактическую подачу на один зуб.

s зуб = s/(z*n) = 31,5/(5*500) = 0,013 мм/зуб.

Выполнение операции

При фрезеровании сквозных пазов:

сначала дают ручную вертикальную подачу для того, чтобы фреза врезалась в материал на 4–5 мм;

после этого включают механическую продольную подачу и вырезают глухой паз нужной длины;

постепенно поднимают стол до получения сквозного отверстия.

Изображение №14: закрепление заготовки и фрезерование сквозного паза

Фрезерование наклонных плоскостей цилиндрическими концевыми фрезами

Для фрезерования наклонных плоскостей концевыми фрезами применяют две технологии.

1. Фрезерование с поворотом заготовок

Эта технология предполагает использование универсальных поворотных тисков. Заготовки в них крепятся так же, как и в обычных.

Изображение №15: фрезерование наклонной плоскости концевой фрезой с поворотом заготовки

Важно! Обрабатываемая наклонная плоскость должна располагаться параллельно столу.

2. Фрезерование с поворотом шпинделя станка

Это возможно как на вертикальных, так и на горизонтальных фрезерных станках. Первые для этого должны обладать функцией поворота бабки со шпинделем вокруг горизонтальной оси, а вторые - накладными вертикальными головками. Для фрезерования просто устанавливают нужные углы наклона.

Изображение №16: фрезерование наклонной плоскости концевой фрезой под углом 60°

Фрезерование наклонных плоскостей угловыми концевыми фрезами

Выполняется на горизонтальных фрезерных станках. Обработка заготовок угловыми фрезами происходит на меньших скоростях подачи и резания. Это связано с трудными условиями работы.

К примеру, при глубине фрезерования 12 мм назначают скорость резания 11,8 м/мин. Частота вращение шпинделя - 50 об./мин.

Изображение №17: фрезерование наклонной плоскости угловой концевой фрезой

Обратите внимание! Чтобы избежать брака при фрезеровании наклонной плоскости:

перед операцией удостоверьтесь в точности разметки;

закрепите заготовку максимально надежно;

тщательно очистите тиски и стол от стружки;

проверьте угол наклона инструмента или универсальных тисков.

Фрезерование закрытых шпоночных канавок шпоночными концевыми фрезами

Выполняется на горизонтальных и вертикальных фрезерных станках. Рассмотрим фрезерование шпоночной канавки с шириной 10 мм и глубиной 4 мм.

Изображение №18: фрезерование закрытой шпоночной канавки

Выбор инструмента

Для этой операции возьмем шпоночную фрезу с диаметром 10 мм. Если она перетачивалась, необходимо проверить диаметр рабочей части микрометром.

Расчет режима резания

Заданная скорость резания - 25,2 м/мин. Частота вращения - 800 об./мин. Подача - 0,03 мм/зуб. Количество зубьев - 2. Рассчитаем минутную подачу.

s = 0,03*2*800 = 48 мм/мин.

Подготовка к работе и выполнение операции

После закрепления фрезы в патроне проверьте ее радиальное биение по индикатору. Ширина канавки не должна выйти из допуска. Фрезерование шпоночных канавок происходит так же, как и рассмотренная выше обработка замкнутых пазов.

Обработка концевыми фрезами специальных пазов

К ним относятся Т-образные пазы и пазы типа «ласточкин хвост». Их фрезерование обычно выполняется на вертикальных фрезерных станках.

Фрезерование Т-образных пазов

Фрезерование простых Т-образных пазов включает в себя 2 этапа.

При помощи Т-образной фрезы делают паз Т-образным.

Если необходимо получить паз с заваленными кромками, делают третий переход. Фаски снимают при помощи угловой фрезы.

Изображение №19: три этапа фрезерования Т-образного паза с заваленными кромками

Фрезерование паза типа «ласточкин хвост»

Также происходит за 2 этапа.

При помощи цилиндрической концевой фрезы получают прямоугольный паз.

При помощи угловой фрезы типа «ласточкин хвост» завершают операцию.

Изображение №20: фрезерование паза типа «ласточкин хвост»

Контурное фрезерование концевыми фрезами

Существуют две основные технологии контурного фрезерования концевыми фрезами.

С комбинированием ручных подач

Технология выглядит так.

Заготовка фиксируется на столе или в тисках.

Деталь обрабатывается концевой фрезой по размеченному контуру (стол при этом перемещается в продольном и поперечном направлениях).

Обратите внимание! За один раз профрезеровать контур невозможно. Деталь сначала обрабатывают начерно, а затем - начисто.

Изображение №21: фрезерование криволинейного контура с комбинированием ручных подач

С использованием круглого поворотного стола

При фрезеровании заготовок на круглых поворотных столах контуры дуг образуются за счет их круговых подач. Приспособления бывают ручными и механическими. По этой технологии получают высокоточные контуры.

Изображение №22: круглый поворотный стол с ручной подачей

Обратите внимание! Выше мы рассмотрели лишь основные сферы применения концевых фрез. Об иных операциях и особенностях их выполнения читайте в специальной литературе.

Станок, его шпиндель и стол должны быть чистыми.

Не используйте неподходящие рукоятки и ключи.

При фиксации в тисках поковок, черных отливок и заготовок из проката одевайте на губки накладки из латуни, меди или алюминия.

Накладки также нужны при фрезеровании обработанных деталей и заготовок.

Заготовки и зажимные приспособления должны быть очищены от стружки.

Не забывайте снимать заусенцы после переходов.

Не зажимайте слишком сильно тонкие заготовки.

Перед опусканием и поднятием стола не забывайте проверять затяжку.

В процессе фрезерования следите за инструментом. О том, что фреза затупилась, можно понять по вибрациям станка и чрезмерному нагреву стружки.

Не подводите детали под фрезы резко.

Расширить функциональные возможности ручного электроинструмента, сделать его использование более удобным, комфортным и безопасным позволяют приспособления для ручного фрезера. Серийные модели таких устройств стоят достаточно дорого, но можно сэкономить на их приобретении и сделать приспособления для оснащения фрезера по дереву своими руками.

Различного рода приспособления могут сделать из ручного фрезера по-настоящему универсальный инструмент

Основная задача, которую решают приспособления для фрезера, заключается в том, чтобы инструмент располагался по отношению к обрабатываемой поверхности в требуемом пространственном положении. Некоторые наиболее часто используемые приспособления для фрезерных станков входят в стандартную комплектацию такого оборудования. Те же модели, которые имеют узкоспециализированное назначение, приобретаются отдельно или изготавливаются своими руками. При этом у многих приспособлений для фрезера по дереву такая конструкция, что изготовить их своими руками не представляет особых проблем. Для самодельных приспособлений для ручного фрезера даже не потребуются чертежи – вполне достаточно будет их рисунков.

Среди приспособлений для фрезера по дереву, которые можно изготовить и своими руками, есть целый ряд популярных моделей. Рассмотрим их подробнее.

Параллельный упор для выполнения прямых и фигурных резов

Обеспечить устойчивость фрезера при обработке узких поверхностей можно и без специальных приспособлений. Решают такую задачу при помощи двух досок, которые крепятся с обеих сторон обрабатываемого изделия таким образом, чтобы сформировать с поверхностью, на которой выполняется паз, одну плоскость. Сам фрезер при использовании такого технологического приема позиционируется при помощи параллельного упора.

Фрезерование пазов – ответственная процедура, точность и правильность ее выполнения напрямую влияет на надежность и качество сопряжений в различных механических устройствах, где используются шпонки.

1 Виды шпоночных пазов и требования к их обработке

Соединения шпоночного типа можно встретить в самых разных устройствах. Чаще всего они применяются в машиностроительной отрасли. Шпонки для таких сопряжений бывают клиновыми, сегментными и призматическими, реже встречаются изделия с другими видами сечений.

Шпоночные пазы принято подразделять на следующие типы:

- с выходом (иначе говоря – открытые);

- сквозные;

- закрытые.

Любые из этих пазов необходимо фрезеровать максимально точно, так как от качества проведенной операции зависит надежность посадки изделий, сопрягаемых с валом, на шпонку. Квалитет точности пазов после обработки должен иметь такие показатели:

- 8 класс точности – длина;

- 5 класс – глубина;

- 3 либо 2 класс – ширина.

Квалитет точности должен соблюдаться неукоснительно. В противном случае после фрезерования придется выполнять трудоемкие и очень сложные работы по подгонке, в частности, подпиливание сопрягаемых элементов конструкции либо непосредственно шпонок.

Нормативные документы выдвигают строгие требования к точности расположения шпоночного паза, а также величине шероховатости его поверхности.

Квалитет шероховатости стенок (боковых) паза не может быть ниже пятого класса, а его грани обязаны размещаться абсолютно симметрично по отношению к проходящей через ось вала плоскости.

2 Фрезы для обработки шпоночных пазов

Чтобы обеспечить требуемый квалитет точности различных пазов, для их обработки применяются разные виды пазовых фрез:

- Затылованные по Госстандарту 8543. Они могут иметь сечение 4–15 и 50–100 мм. После переточки такой инструмент не изменяется по своей ширине. Затачивают затылованные фрезы исключительно по передней поверхности.

- Дисковые по стандарту 573. Их зубья располагаются на цилиндрической части. Дисковый режущий инструмент рекомендован для обработки пазов небольшой глубины.

- С цилиндрическим и коническим хвостовиком. Они бывают сечением 16–40 мм (конические) и 2–20 мм (цилиндрические). Для изготовления подобных фрез обычно применяются твердые сплавы (например, ВК8). Инструмент имеет 20-градусный угол наклона канавки. Режущее приспособление из твердого сплава дает возможность выполнять фрезерование уступов и пазов из плохо поддающихся обработке материалов и сталей прошедших закалку. Такой инструмент в несколько раз увеличивает квалитет точности и шероховатости поверхности, а также существенно повышает производительность работ.

- Насадные под шпонки сегментного типа по Госстандарту 6648. Фрезы, позволяющие обрабатывать любые разновидности пазов под сегментные шпонки сечением от 55 до 80 мм. В этом же стандарте описывается и хвостовой инструмент под такие шпонки. С их помощью фрезеруют изделия сечением не более 5 мм.

Основным инструментом для обработки пазов на являются специальные шпоночные фрезы, выпускаемые по Госстандарту 9140. Они располагают двумя зубьями с режущими торцовыми кромками, имеют хвостовик конической либо цилиндрической формы. Для обработки шпоночного паза они идеальны, так как рабочие кромки данных фрез направлены в тело инструмента, а не наружу.

Шпоночные фрезы работают и с продольной, и с осевой подачей (как на ), они гарантируют необходимый квалитет шероховатости уступов и пазов после обработки. Переточка подобного инструмента осуществляется по зубьям, расположенным в торцевой части фрезы, благодаря чему ее начальное сечение почти не изменяется.

3 Особенности обработки шпоночных уступов и пазов

Фрезерование элементов шпоночного соединения производится на валах. Для удобного крепления заготовок валов используют призму – специальное приспособление, облегчающее процесс обработки. Если вал имеет большую длину, применяют две призмы, если небольшую – достаточно и одной.

Призматическое приспособление для уступов и пазов должно располагаться максимально точно. Этого добиваются за счет наличия в его основании шипа, который вводится в паз рабочего стола. Для закрепления валов используют прихваты. Они опираются непосредственно на вал, что исключает вероятность прогиба последнего. Обычно под прихваты укладывают латунную либо медную (небольшую по толщине) пластинку. Она предохраняет готовую поверхность изделия от повреждений.

Крепление валов выполняют в обычных тисках, которые монтируют на стол так, чтобы их можно было развернуть на 90 градусов. За счет возможности поворота тиски без проблем устанавливают на вертикально- и горизонтально-фрезерные агрегаты.

На призме вал фиксируется губками (посредством маховичка его зажимают), вращающимися вокруг пальцев. Описываемое приспособление для обработки уступов и шпоночного паза имеет в своей конструкции упор. Он позволяет монтировать вал по длине.

Чаще всего применяются призмы с магнитом (оксидно-бариевым) постоянного действия. Призматический корпус сделан из двух частей. Между этими половинками и устанавливается магнит. Как видим, приспособление для фрезерования уступов и шпоночных соединений выполнено достаточно просто, но при этом гарантирует эффективную обработку изделий.

4 Как фрезеруют закрытые пазы?

Обработка пазов закрытого типа осуществляется на горизонтально-фрезерных агрегатах. Для работы используется описанное выше приспособление, которое снабжается призмами либо самоцентрирующимися тисками. Установка валов на них производится стандартным образом.

Кроме того, существует еще один вариант установки валов. Специалисты называют его "монтажом по яблочку". В этом случае вал размещается по отношению к рабочему инструменту (концевая либо шпоночная фреза для уступов и пазов) на глаз. Затем запускают режущее приспособление и аккуратно подводят его к валу до момента их взаимодействия.

При контакте фрезы и вала на последнем остается слабый след рабочего инструмента. Когда след получается в виде неполного круга, стол требуется слегка сместить. Если же рабочий видит перед собой полный круг, никаких дополнительных действий производить не нужно, можно начинать фрезерование.

Закрытые пазы, которые впоследствии слегка пригоняются, обрабатывают по двум разным схемам:

- Врезанием фрезы (ручная операция) на всю глубину уступа и механической подачей в продольном направлении.

- Ручным врезанием инструмента на заданную глубину и механической продольной подачей в одну сторону, а затем еще одним врезанием и подачей, но уже в противоположную сторону.

Первая методика обработки уступов и пазов используется для фрез сечением 12–14 мм. В остальных случаях рекомендована вторая схема.

5 Тонкости обработки открытых и сквозных пазов и уступов

Такие элементы фрезеруют только после того, как все работы по их цилиндрической поверхности полностью завершены. Дисковый инструмент применяют в ситуациях, когда радиусы фрезы и канавки одинаковые.

Обратите внимание – эксплуатация фрез допускается до некоторого момента. При каждой новой заточке инструмента его ширина становится меньше на определенную величину. После нескольких таких операций фрезы становятся негодными для работы с пазами, их можно использовать для выполнения других операций, которые не выдвигают высоких требований к геометрическим параметрам по ширине.

Рассмотренное ранее приспособление подходит для обработки уступов и пазов сквозного и открытого типа. Здесь важно обеспечить правильную установку режущего инструмента на оправку. Монтаж нужно производить так, чтобы биение фрезы по торцу было как можно меньшим. Заготовка фиксируется в тисках с накладками (латунь, медь) на губках.

Точность монтажа фрезы проверяют штангенциркулем и угольником. Процесс выглядит следующим образом:

- инструмент ставят поперечно со стороны конца вала, который выступает из тисков, на заданную заранее дистанцию;

- при помощи штангенциркуля проверяют правильность выставленной дистанции;

- с другого конца вала устанавливают угольник и опять выполняют проверку.

Совпадение результатов замеров говорит о том, что фреза смонтирована правильно.

Добавим, что сегментные шпонки обрабатываются специальными фрезами (насадными либо хвостовыми). Двойной радиус канавок таких шпонок определяет диаметр инструмента, который можно использовать для фрезерования. При выполнении таких работ подача выполняется вертикально (по отношению к оси вала – в перпендикулярном направлении).

6 Шпоночно-фрезерные агрегаты для обработки валов

Если пазы должны иметь максимально точную ширину, их обработку следует выполнять на специальных шпоночных станках. Они работают шпоночным двузубым режущим инструментом, а подача на таких агрегатах выполняется по маятниковой схеме.

Шпоночно-фрезерное станочное оборудование обеспечивает обработку паза по всей его протяженности при врезании рабочего инструмента на глубину от 0,2 до 0,4 миллиметров. Причем фрезерование проводится дважды (врезание и подача в одну сторону, затем – те же операции в обратную сторону).

Описываемые станки оптимальны для массового и серийного изготовления шпоночных валов. Работают они в автоматическом режиме – после обработки изделия подача бабки в продольном направлении отключается автоматически и шпиндельный узел перемещается в начальное положение.

Кроме того, данные агрегаты гарантируют высокую точность получаемого паза, а фреза по периферии почти совсем не изнашивается, так как фрезерование ведется ее торцовыми частями. Минусом применения такой технологии считается ее длительность. Стандартная обработка пазов за два или один проход осуществляется в несколько раз быстрее.

Размеры пазов при использовании шпоночно-фрезерного оборудования контролируется либо калибрами, либо измерительным штрих-инструментом. В качестве калибров применяют круглые пробки. Замеры при помощи штангенглубиномера и штангенциркуля выполняются стандартно (устанавливается сечение, ширина, длина, толщина паза).

На современных предприятиях активно эксплуатируются два шпоночных станка: 6Д92 – для обработки концевым немерным инструментом закрытых пазов, и МА-57 – для фрезерования трехсторонним инструментом открытых пазов. Эти агрегаты, как правило, интегрируют в автоматизированные технологические линии.

ЦЕЛЬ РАБОТЫ

-

ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Выбор режимов резания.

Рекомендуемые режимы резания при фрезеровании пазов приведены в табл. 2 и 3. Исходя из условий обработки (материала детали, режущего инструмента, точности и шероховатости поверхности) табличным способом определяют необходимые скорости резания и подачу для каждого технологического перехода. В целях уменьшения вспомогательного времени на изменение режимов резания, желательно, чтобы большее количество технологических переходов имело одинаковые режимы резания.

По принятому табличному значению скорости резания определяем число оборотов шпинделя станка по формуле:

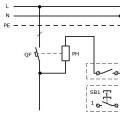

![]() (1)

(1)

где, n-число оборотов шпинделя, об/мин

V-скорость фрезерования, м/мин

D-диаметр фрезы, мм

Полученное значение n корректируют до ближайшего паспортного и уточняют фактическую скорость резания.

| Ширина паза или уступа b, мм | Твердость обрабатываемого материала, НВ | Обрабатываемый материал | |||||

| Сталь | Чугун | ||||||

| Глубина резания t, мм | |||||||

| ≤3 | ≤5 | >5 | ≤3 | ≤5 | >5 | ||

| Дисковые фрезы из быстрорежущей стали | |||||||

| - | ≤229 | 0,06-0,10 | 0,07 - 0,12 | ||||

| - | 230 -287 | 0,04 - 0,08 | 0,06 - 0,10 | ||||

| - | >287 | 0,03 - 0,06 | 0,04 - 0,08 | ||||

| Дисковые фрезы с пластинами из твердого сплава | |||||||

| ≤229 | 0,06-0,10 | 0,07 - 0,12 | |||||

| - | 230 -287 | 0,04 - 0,08 | 0,06 - 0,10 | ||||

| - | > 287 | 0,03 - 0,06 | 0,04 - 0,08 | ||||

| Фрезы концевые из быстрорежущей стали | |||||||

| ≤287 | 0,15 - 0,25 | 0,12 - 0,2 | 0,1 -0,15 | - | - | - | |

| ≤287 | 0,12 - 0,2 | 0,1 -0,15 | 0,08 - 0,12 | - | - | - | |

| ≤287 | 0,1 -0,15 | 0,08 - 0,1 | 0,06-0,1 | - | - | - | |

| Фрезы концевые с твердосплавными пластинками | |||||||

| ≤287 | - | - | - | 0,12-0,18 | 0,10-0,15 | 0,08-0,01 | |

| >287 | - | - | - | 0,01 - 0,15 | 0,04-0,10 | 0,05-0,08 |

| Материал рабочей части режущего инструмента | Глубина резания, t, мм | Скорость резания мм/мин при подаче на зуб фрезы, мм/зуб. | ||||||||||||||

| 0,02 | 0,04 | 0,06 | 0,1 | 0,15 | 0,2 | 0,3 | 0,02 | 0,04 | 0,06 | 0,01 | 0,15 | 0,2 | 0,3 | 0,4 | ||

| Сталь | Чугун | |||||||||||||||

| Дисковые фрезы | ||||||||||||||||

| Быстрорежущая сталь | - | - | ||||||||||||||

| Твердый сплав | 420 350 280 | 340 310 250 | 310 280 220 | 280 220 180 | 220 160 140 | 120 100 | - | 200 160 140 | 180 140 120 | 140 110 | 110 100 | 110 90 | 100 80 | - | ||

| Прорезные фрезы из быстрорежущей стали | ||||||||||||||||

| Быстрорежущая сталь | - | - | - | - | - | 40 30 22 15 | 25 18 13 | - | - | - | ||||||

| Цилиндрические фрезы | ||||||||||||||||

| Твердый сплав | 50* >50* | - | - | . | - | - | - | - | . | . |

* Ширина паза или уступа, b

z - число зубьев фрезы

n - число оборотов шпинделя, об/мм

Полученное значение S M - корректируют до ближайшего по паспорту станка.

ИСХОДНЫЕ ДАННЫЕ К ЛАБОРАТОРНОЙ РАБОТЕ

6.1 Основные данные горизонтально-фрезерного станка модели 6П80Г:

6.2 Заготовка - деталь общемашиностроительного применения с параллельными плоскостями и четырехугольным контуром в плане с прямыми углами без отверстий. Рекомендуемое конструктивное исполнение детали приведено на рис. 8. Материал деталей - сталь средней твердости: сталь 35 ГОСТ 1050-88. Возможен чугун СЧ 20 ГОСТ 1412-88. Исходной заготовкой может быть поковка (из стали) или простейшая отливка (из чугуна). Допускается - сортовой горячекатаный прокат квадратного сечения по ГОСТ 2591-88.

Рис. 8 Конструктивное исполнение обрабатываемой детали.

6.3 Бланки операционных карт по ГОСТ 3.1404-86, форма 2, 2а к 3 и карты эскизов по ГОСТ 3.1105-84, форма 7 и 7а для оформления технологической документации в виде приложения к отчету.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

7.1. Инструктаж по технике безопасности.

7.2. Подготовительный этап.

7.2.1 Изучают общую компоновку станка, органы управления. Запоминают движения рабочих органов, которые могут быть основными (рабочими) и вспомогательными. Вычерчивают общую компоновочную схему станка, которая затем войдет как составная часть в отчет по работе.

7.2.2 Изучают технологический процесс изготовления заданной детали, подробно вникая в содержание операции, режимы обработки и контроля исполнительных размеров. Вычерчивают эскиз обрабатываемой детали.

7.2.3 Рассматривают содержание работ по наладке и настройке станка на выполнение заданной операции.

7.2.4 Рассматривают упоминаемый в техпроцессе режущий и измерительный инструмент, технологическую оснастку.

7.3 Исполнительный этап.

7.3.1 По операционной карте техпроцесса осуществляют наладку и настройку станка.

7.3.1.1 Установка фрезы. Сначала фреза закрепляется на оправке, затем этот комплект с помощью тонкой оси проходящей внутри шпинделя, закрепляется одним концом в коробке скоростей, а вторым - в опоре подвесного кронштейна.

7.3.1.2 Установка приспособления на стол станка. Подъемно-транспортным устройством поворотные тиски опускают на стол станка и закрепляют с помощью специальных болтов, головки которых располагаются в Т-образных пазах стола, а также шайб и гаек.

7.3.1.3 Включив станок, проверяют работоспособность рабочих органов, обеспечивающих основные движения: вращение шпинделя, продольное, поперечное и вертикальное перемещение стола и его консоли.

7.3.1.4 Настройка станка на установленный режим работы состоит в установлении маховиком коробки скоростей частоты вращения шпинделя фрезы и установлении подачи стола с помощью рукоятки на коробке подач.

7.3.1.5 Установка и закрепление заготовки в тисках производится в соответствии с указанными в операционной карте технологическими базами.

7.3.2 Установка стола относительно фрезы в вертикальной плоскости производят "методом пробных стружек". Для этого расположив заготовку под фрезой, поднимают стол до касания с зубьями фрезы, затем отводят его в сторону. По лимбу вертикальной подачи стола, поднимают стол на величину глубины резания чернового фрезерования.

7.3.3 Установка стола относительно фрезы в горизонтальной плоскости производят по лимбу поперечной подачи стола.

7.3.4 Производят черновое фрезерование паза и отводят стол станка в исходное положение.

7.3.5 Точно измеряют полученный размер паза и производят вертикальное перемещение стола вверх на величину, недостающую до заданного размера (глубину паза).

7.3.6 Производится чистовое фрезерование, контроль поверхности и размеров паза после обработки.

7.3.7 В процессе обработки детали в соответствующие графы операционной карты заносят фактические данные о режимах резания, режущем и измерительном инструменте.

7.4 Выполняют графическую часть работы: операционный эскиз, отдельные приемы настройки и наладки станка, общую компоновочную схему станка, эскиз обрабатываемой детали.

ОБРАБОТКА ПАЗОВ ФРЕЗЕРОВАНИЕМ

Процесс фрезерования является одним из основных в существующих технологических процессах механической обработки деталей машин и механизмов. На фрезерных станках разрезают заготовки, фрезеруют плоскости, пазы, уступы, обрабатывают криволинейные и винтовые поверхности тел вращения, нарезают резьбу. Из всех способов обработки пазов наибольшее распространение получили различные виды фрезерования. Фрезерование проводится различными фрезами: - дисковыми трехсторонними и двухсторонними, концевыми, угловыми и др. Фрезерованием концевыми фрезами обеспечивается шероховатость поверхности в пределах R a =25 6,3мкм, чистовым фрезерованием можно достичь шероховатости R a =6,3 1,6 мкм. Точность обработки пазов соответствует 8 14 квалитетам точности.

При обработке фрезерованием, как правило, вращательное движение получает режущий инструмент, а закрепленной в приспособлении обрабатываемой детали сообщается поступательное движение в направлении подачи.

При обработке пазов наряду с качеством (шероховатостью) обрабатываемых поверхностей необходимо обеспечить:

Точность координирующих размеров;

Точность формы обрабатываемой поверхности (паза, уступа, канавки);

Точность расположения обрабатываемой поверхности относительно других, заданных поверхностей детали (параллельность, соосность, перпендикулярность).

Фрезерование пазов деталей средних размеров производят на горизонтально- и вертикально - фрезерных станках.

ЦЕЛЬ РАБОТЫ

Научиться разрабатывать технологические процессы фрезерных операций на современных фрезерных станках и получить навыки наладки этих станков для обработки пазов в деталях общемашиностроительного применения.

Ознакомиться с теоретическими положениями по технологии и методам фрезерования пазов.

Ознакомиться с горизонтально- фрезерным станком, режущим инструментом, лабораторным оборудованием, инструментом, оснасткой и другими материалами.

- Ознакомиться с методикой к порядком выполнения лабораторной работы.

На основании исходных данных спроектировать технологический процесс фрезерования паза.

Выполнить наладку станка и пробную обработку заданной детали.

Оформить отчет по лабораторной работе с представлением необходимой технологической документации, выполненной с соблюдениями требований стандартов ЕСКД и ЕСТД.

Ответить на вопросы для самопроверки.

ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

В наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Фрезерование пазов

Выемку металла в детали, ограниченную фасонными или плоскими поверхностями, называют пазом. Пазы бывают прямоугольными, Т-образными, типа «ласточкин хвост», фасонными, сквозными, открытыми, закрытыми и др. Обработка пазов является распространенной операцией на фрезерных станках различных типов и осуществляется дисковыми, концевыми и фасонными фрезами (рис. 5.23).

Сквозные прямоугольные пазы чаще всего фрезеруют дисковыми трехсторонними фрезами (рис. 5.23, а), дисковыми пазовыми или концевыми фрезами (рис. 5.23, б). При фрезеровании точных пазов ширина дисковой фрезы (диаметр концевой фрезы) должна быть меньше ширины паза, а фрезерование на заданный размер производят за несколько проходов. Обработка пазов концевыми фрезами требует правильного выбора направления вращения шпинделя станка относительно винтовых канавок фрез. Оно должно быть взаимно противоположным.

Фрезерование замкнутых пазов производят на вертикально-фрезерных станках концевыми фрезами (рис. 5.23, г). Диаметр фрез следует принимать на 1...2 мм меньше ширины паза. Врезание на заданную глубину резания осуществляют перемещением стола с заготовкой в продольном и вертикальном направлениях, затем включают продольное движение подачи стола и фрезеруют паз на необходимую длину с последующими чистовыми проходами по боковым сторонам паза.

Криволинейные пазы фрезеруют за один рабочий ход на полную их глубину. Соответственно этому условию назначают результирующее движение подачи, равное сумме векторов поперечного и продольного движения подач. Для уменьшения врезания в местах изменений направлений пазов необходимо вести обработку фрезами с минимальными вылетами и уменьшать скорости подачи.

Фрезерование пазов специальных профилей - Т-образных, типа «ласточкин хвост» - осуществляют на вертикально- или продольно-фрезерных станках за три (Т-образные пазы) или два (пазы типа «ласточкин хвост») перехода. Учитывая неблагоприятные условия работы Т-образных и одноугловых фрез, используемых при выполнении указанных операций, подача на зуб S, не должна превышать 0,03 мм/зуб; скорость резания - 20...25 м/мин.

Особенности фрезерования шпоночных пазов

Шпоночные пазы на валах подразделяют на сквозные, открытые, закрытые и полузакрытые. Они могут быть призматическими, сегментными, клиновыми и др. (соответственно сечениям шпонок). Заготовки валов удобно закреплять на столе станка в призмах. Для коротких заготовок достаточно одной призмы. При большой длине вала заготовку устанавливают на двух призмах. Правильность расположения призмы на столе станка обеспечивается с помощью шипа в основании призмы, входящего в паз стола (рис. 5.24).

Шпоночные пазы фрезеруют пазовыми дисковыми фрезами, пазовыми затылованными (ГОСТ 8543-71), шпоночными (ГОСТ 9140-78) и насадными фрезами. Пазовая или шпоночная фреза должна быть установлена в диаметральной плоскости заготовки.

Фрезерование открытых шпоночных пазов с выходом канавки по окружности, радиус которой равен радиусу фрезы, производят дисковыми фрезами. Пазы, в которых не допускается выход канавки по радиусу окружности, фрезеруют концевыми или шпоночными фрезами.

Гнезда под сегментные шпонки фрезеруют хвостовыми и насадными фрезами на горизонтально- и вертикально-фрезерных станках. Направление движения подачи - только к центру вала (рис. 5.25, а).

Для получения точных по ширине пазов обработку ведут на специальных шпоночно-фрезерных станках с маятниковой подачей (рис. 5.25, б). При этом способе фреза врезается на 0,2...0,4 мм и фрезерует паз по всей длине, затем опять врезается на ту же глубину и фрезерует паз на всю длину, но в другом направлении.

Операцией, аналогичной фрезерованию пазов, является фрезерование канавок на заготовках режущих инструментов. Канавки могут быть расположены на цилиндрической, конической или торцовой части заготовок. В качестве инструмента для обработки канавок применяют одноугловые или двухугловые фрезы.

При фрезеровании угловых канавок на цилиндрической части режущего инструмента с передним углом γ= 0° одноугловыми фрезами вершины зубьев фрез должны проходить через диаметральную плоскость заготовки. Установку фрезы производят с помощью угольника (рис. 5.26, а) по центру вставленного в коническое отверстие шпинделя так, чтобы вершины зубьев фрез и центра совместились, а затем перемещают заготовку в поперечном направлении на величину, равную половине ее диаметра, или по проведенной на торце или цилиндрической поверхности заготовки риске, проходящей через ее диаметральную плоскость (рис. 5.26, б).

При обработке угловых канавок с заданным положительным значением переднего угла γ торцовая поверхность одноугловой фрезы должна находиться от диаметральной плоскости на некотором расстоянии х (рис. 5.26, в), которое можно определить по формуле

где D - диаметр заготовки, мм; γ - передний угол,°.

Вершины зубьев двухугловой фрезы при настройке на обработку угловых канавок следует установить в диаметральной плоскости с помощью одного из рассмотренных выше способов, а затем - сместить заготовку относительно фрезы на величину х (рис. 5.26, г), которая зависит от диаметра заготовки D, глубины профиля канавки h, угла рабочей фрезы 8 и переднего угла фрезы γ:

x = D/(2sin(γ+δ) - hsinδ/cosγ).

При γ= 0° x = (D/2 - /0)sinδ.

Заготовка может быть установлена и закреплена одним из следующих способов: в центрах делительной головки и задней бабки или в центрах на оправке.

Угловые фрезы также используют при фрезеровании угловых канавок на конической поверхности. Устанавливают фрезы относительно диаметральной плоскости заготовки так же, как и при фрезеровании угловых канавок на цилиндрической поверхности.

Заготовка при фрезеровании угловых канавок на конической поверхности может быть закреплена в трехкулачковом патроне, на концевой оправке, вставленной в коническое отверстие шпинделя делительной головки или в центры делительной головки и задней бабки. Последний из перечисленных способов установки заготовки используют при небольшом угле конусности.

Фрезерование уступов

Две взаимно-перпендикулярные плоскости образуют уступ. На заготовках может быть один или несколько уступов. Обработка уступов - это распространенная операция, которую и осуществляют дисковыми или концевыми фрезами, или набором дисковых фрез (рис. 5.27, а - в) на горизонтально- и вертикально-фрезерных станках так же, как и обработку пазов. Уступы, имеющие большие размеры, фрезеруют торцовыми фрезами (рис. 5.27, г).

Торцовые фрезы используют при фрезеровании заготовок с широкими уступами на горизонтально- и вертикально-фрезерных станках. Деталь с симметрично расположенными уступами обрабатывают на двухпозиционных поворотных столах. После фрезерования первого уступа деталь в приспособлении поворачивают на 180°.

Для легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют дисковые фрезы с нормальными и крупными зубьями. Фрезерование труднообрабатываемых материалов следует вести фрезами с нормальными и мелкими зубьями. При фрезеровании уступа следует брать дисковую фрезу, ширина которой на 5...6 мм больше ширины уступа. В этом случае точность размера уступа по ширине не зависит от ширины фрезы.

Разрезание заготовок

Операции полного отделения части материала от заготовки, разделения заготовок на отдельные части, а также образования одного или нескольких мерных узких пазов (прорезей, шлицов) осуществляют отрезными и прорезными фрезами. Диаметр отрезной фрезы следует выбирать по возможности минимальным. Чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость.Заготовки чаще всего устанавливают и закрепляют в тисках (рис. 5.28). Отрезку тонкого листового материала и его разрезку на полосы предпочтительнее вести при попутном фрезеровании и небольших подачах (S_= 0,01...0,08 мм/зуб). Скорости резания при отрезании отрезными и прорезными фрезами из быстрорежущей стали в зависимости от глубины фрезерования и подачи на зуб фрезы составляют: при обработке заготовок из серого чугуна v=12...65 м/мин; из ковкого чугуна - 27...75 м/мин; из стали - 24...60 м/мин.

Контроль пазов, уступов и разрезанных заготовок

Эту операцию производят измерительным инструментом (табл. 5.1).