Зубообрабатывающий станок – металлорежущий станок для обработки зубчатых колёс, звездочек, червяков и зубчатых реек. По принятой классификации эти станки относятся к 5 группе (первая цифра в обозначении модели) - зубо- и резьбообрабатывающие станки. Вторая цифра указывает тип станка: 1 - зубодолбежные станки для цилиндрических колес; 2 - зуборезные станки для конических колес; 3 - зубофрезерные станки для цилиндрических колес, 4 - зубофрезерные станки для нарезания червячных колес; 5 - станки для обработки торцов зубьев колес; 6 - резьбофрезерные станки; 7 - зубоотделочные и обкатные станки; 8 - зубо- и резьбошлифовальные станки, 9 - разные зубо- и резьбообрабатвающие станки.

Специальные станки обозначают, как правило, условными заводскими номерами. Этот шифр станка не дает конкретных сведений о нем, следовательно, необходима дополнительная информация. Она обычно изложена в паспорте станка.

Зубообрабатывающие станки весьма разнообразны. Это разнообразие обусловлено различными методами образования профиля зуба.

В зависимости от метода образования профиля зуба нарезание цилиндрических зубчатых колес осуществляют либо методом копирования, либо методом обкатки.

Метод копирования. При нарезании методом копирования каждая впадина между зубьями на заготовке обрабатывается инструментом, имеющим форму, полностью соответствующую профилю впадины колеса Инструментом в этом случае обычно являются фасонные дисковые и пальцевые фрезы. Обработку производят на фрезерных станках с применением делительных головок.

Для получения теоретически точного профиля зуба при обработке каждого зубчатого колеса с определенным числом зубьев и модулем необходимо иметь специальную фрезу. Это требует большого числа фрез, поэтому обычно используют наборы из восьми дисковых фасонных фрез для каждого модуля зубьев, а для более точной обработки - набор из 15 или 26 фрез. Каждая фреза набора предназначена для обработки зубчатых колес с числом зубьев в определенных пределах, но ее размеры рассчитывают по наименьшему числу зубьев этого интервала, поэтому при обработке колес с большим числом зубьев фреза срезает лишний материал. Если бы расчет вели по среднему числу зубьев данного интервала, то при фрезеровании колес меньшего диаметра их зубья получились бы утолщенными, что привело бы к заклиниванию колес при работе.

Из сказанного следует, что метод нарезания зубчатых колес фасонными дисковыми и пальцевыми фрезами недостаточно точен и, кроме того, малопроизводителен, так как много времени затрачивается на процесс деления. Поэтому этот метод применяют сравнительно редко, чаще в ремонтных цехах, а также для черновых операций. В настоящее время зубчатые колеса нарезают в основном методом обкатки.

Метод обкатки обеспечивает высокую производительность, большую точность нарезаемых колес, а также возможность нарезания колес с различным числом зубьев одного модуля одним и тем же инструментом. При образовании профилей зубьев методом обкатки режущие кромки инструмента, перемещаясь, занимают относительно профилей зубьев колес ряд последовательных положений, взаимно обкатываясь; при этом инструмент и заготовка воспроизводят движение, соответствующее их зацеплению. Из инструментов, используемых для нарезания цилиндрических зубчатых колес методом обкатки, наибольшее распространение получили долбяки и червячные фрезы.

Наряду с указанными методами для производства цилиндрических зубчатых колес применяют также следующие высокопроизводительные методы обработки: а) одновременное долбление всех впадин зубьев заготовки специальными многорезцовыми головками; в таких головках число резцов равно числу впадин на обрабатываемом колесе, а форма режущих кромок является точной копией профилей впадин зубьев; б) протягивание зубьев колес; в) образование зубьев без снятия стружки волочением или накаткой; г) холодную и горячую прокатку зубьев; д) прессование зубчатых колес (из синтетических материалов).

Разновидности зубообрабатывающих станков. Зубообраба-тывающие станки можно классифицировать по следующим признакам:

а) по назначению - станки для обработки цилиндрических колес с прямыми и винтовыми зубьями; станки для нарезания конических колес с прямыми и криволинейными зубьями; станки для нарезания червячных и шевронных колес, зубчатых реек; специальные зубообрабатывающие станки (зубозакругляющие, притирочные, обкаточные и др.);

б) по виду обработки и инструмента - зубодолбежные, зубофрезерные, зубострогальные, зубопротяжные, зубошевинговальные, зубошлифовальные и др.;

в) по точности обработки - станки для предварительного нарезания зубьев, для чистовой обработки и для доводки рабочих поверхностей зубьев.

На зубообрабатывающих станках осуществляют: черновую обработку зубьев, чистовую обработку зубьев, приработку зубчатых колёс, доводку зубьев, закругление торцов зубьев.

Наиболее универсальными и широко внедренными в производство зубчатых колес способами зубообработки на протяжении многих лет являются зубофрезерование и обкаточное зубодолбление. Зубофрезерование представляет собой непрерывный процесс, что обуславливает его повышенную производительность.

На зубофрезерных станках нарезают цилиндрические прямозубые, косозубые и с шевронными зубьями колёса, червячные зубчатые колёса. Наиболее распространённые в промышленности вертикальные зубофрезерные станки выпускаются с подвижным столом и неподвижной стойкой и с подвижной стойкой и неподвижным столом (рис. 1 ). Конструктивно станок состоит из следующих основных узлов: станины А, на которой закреплена стойка B. По стойке перемещается фрезерный суппорт Г, несуўій обрабатываюўій інструмент – фрезу. Стол E движется по горизонтальным направляющим станины. Узел Д поддерживает верхний конец оправки с установленными на ней заготовками. Коробка скоростей Ж расположена в станине, а в суппортной стойке - коробка подач Б. При обработке заготовок на станке осуществляется главное движение - вращение фрезы. При нарезании зубчатых колёс заготовка жестко связана с делительным червячным колесом, получающим вращение от делительного червяка, который сменными зубчатыми колёсами кинематически связан с червячной фрезой. Соотношение частоты вращения червячной фрезы и заготовки определяется передаточным отношением набора сменных зубчатых колёс.

Наиболее широко применяются зубофрезерные станки, обеспечивающие нарезание зубчатых колёс с модулем от 0,05 до 10 мм и диаметром от 2 до 750 мм.

На зубодолбёжных станках нарезают цилиндрические зубчатые колёса наружного и внутреннего зацепления с прямыми и косыми зубьями, блоки зубчатых колёс, колёса с буртами, зубчатые секторы, шлицевые валики, зубчатые рейки, храповые колёса и т.п. При нарезании блочных колес и колес с буртами, колес с внутренними зубьями, зубчатых секторов обработка зубодолблением является единственно возможным методом обработки.

Обычно нарезание производится методом обкатки, реже - методом копирования. Наибольшее применение в промышленности имеют вертикальные зубодолбёжные станки (рис. 2 ). Режущим инструментом является долбяк, который движется возвратно-поступательно параллельно оси заготовки. Главное (рабочее) движение - V p , при обратном (холостом) ходе V x резание не совершается. Движение круговой подачи S вр осуществляют, сообщая вращательное движение и долбяку, и заготовке в направлениях V 1 и V 2 с тем, чтобы они вращались так, как вращались бы, будучи в зацеплении, два зубчатых колеса. Для этого долбяк и заготовку соединяют жёсткой кинематической цепью со сменными зубчатыми колёсами и реверсивным устройством. При долблении зубьев колёс с наружным зацеплением направление вращения долбяка противоположно направлению вращения заготовки, а при долблении колёс с внутренним зацеплением эти направления совпадают. Шевронные зубчатые колёса обычно нарезают на горизонтальных зубодолбёжных станках поочерёдно работающими долбяками с косыми зубьями правого и левого направления. Наиболее распространены зубодолбёжные станки для нарезания зубчатых колёс с модулем от 0,2 до 6 мм и диаметром от 15 до 500 мм ; для нарезания зубчатых колёс с модулем от 8 до 12 мм, диаметром от 800 до 1600 мм. Обработка по методу копирования осуществляется одновременным долблением всех впадин зубчатого колеса фасонными зуборезными головками (рис. 3 ). Принцип действия таких головок состоит в том, что фасонные резцы, число которых соответствует числу впадин (зубьев) обрабатываемого зубчатого колеса, укрепленные в головке, производят одновременно (за один проход) долбление всех впадин, после чего разводящее кольцо отводит резцы.

На зубострогальных станках (рис. 4 ) обрабатывают конические зубчатые колёса с прямыми зубьями по методу обкатки одним или чаще двумя резцами. На этих станках воспроизводится зацепление нарезаемого зубчатого колеса с воображаемым плоским производящим зубчатым колесом; при этом два зуба последнего представляют собой зубострогальные резцы, совершающие возвратно-поступательное движение. Таким образом, боковые поверхности каждого из зубьев нарезаемого зубчатого колеса формируются в результате движения резцов и обработки находящихся в зацеплении плоского и нарезаемого зубчатых колёс. Процесс нарезания зубьев происходит при движении резцов к вершине конуса заготовки, а обратный ход является холостым (в этот период резцы отводятся от заготовки). Нарезание конических зубчатых колёс с круговыми зубьями осуществляется методом обкатки на специальных станках с применением зуборезной резцовой головки, представляющей собой диск с вставленными по его периферии резцами, обрабатывающими профиль зуба с двух сторон (первая половина резцов обрабатывает одну сторону, вторая половина - другую). Наиболее распространены зубострогальные станки для нарезания конических зубчатых колёс с модулем от 2,5 до 25 мм и длиной зуба от 20 до 285 мм, для чернового нарезания и чистовой обработки крупногабаритных конических прямозубых колёс с модулем до 16 мм, для чернового и чистового нарезания конических колёс с винтовыми зубьями с модулем до 25 мм.

Зубошевингование (бреющее резание) производится на зубошевинговальных станках. Основано на взаимном скольжении находящихся в зацеплении зубьев инструмента и обрабатываемого зубчатого колеса при встречном движении (рис. 5 ). По направлению подачи различают три метода зубошевингования: параллельный, диагональный и касательный. Инструментом является шевер - дисковый, реечный и червячный. Первые два типа - для обработки цилиндрических зубчатых колёс, последний - для червячных.

На зубошлифовальных станках производят обработку зубчатых колёс обкаткой и профильным копированием при помощи фасонного шлифовального круга (рис. 6 , а). По исполнению различают зубошлифовальные станки с вертикальным и горизонтальным расположением обрабатываемого зубчатого колеса. В процессе шлифования методом обкатки воспроизводят зубчатое зацепление пары рейка - зубчатое колесо (рис. 6 , б, в), в котором инструментом является шлифовальный круг (или круги), имитирующий рейку. Шлифовальные круги совершают вращательное и возвратно-поступательное движения; последнее - аналогично воображаемой производящей рейке. Обкатываясь по поворачивающемуся (в обе стороны) обрабатываемому зубчатому колесу, шлифовальные круги своими торцами шлифуют поверхности зубьев. По методу обкатки работают также станки с использованием в качестве инструмента абразивного червяка (рис. 6, г).

На зубохонинговальных станках осуществляют обработку прямозубых и косозубых колёс с модулем 1,25-6 мм, а также зубчатых колёс с фланкированными и бочкообразными зубьями для уменьшения шероховатости поверхности профиля зубьев. Зубохонингование производят на станке, аналогичном шевинговальному, при скрещивающихся осях инструмента (зубчатого хона) и обрабатываемого зубчатого колеса, но не имеющем механизма радиальной подачи. Устанавливаемое в центрах станка зубчатое колесо совершает, кроме вращательного (реверсируемого), также и возвратно-поступательное движение вдоль своей оси. Зубчатый хон представляет собой зубчатое колесо с геликоидальным профилем, изготовленное из пластмассы и шаржированное абразивным порошком, зернистость которого выбирается в зависимости от величины припуска (0,025-0,05 мм ) и требований к шероховатости поверхности. Зубохонингование производят при постоянном давлении между зубьями обрабатываемого зубчатого колеса и хона («в распор») или при их беззазорном зацеплении, при постоянном межцентровом расстоянии. Первый способ обеспечивает изготовление зубчатых колёс более высокой точности. Необходимым условием зубохонингования является обильное охлаждение и эффективное удаление металлической пыли с обрабатываемой поверхности.

На зубопритирочных станках после термической обработки зубчатых колёс производят операцию зубопритирки. Инструментом служат притиры - чугунные зубчатые колёса, находящиеся в зацеплении с обрабатываемым зубчатым колесом. Притиры смазывают смесью мелкого абразивного порошка с маслом. Обрабатываемое зубчатое колесо (рис.7 ) обкатывают тремя притирами. Оси притиров со спиральными или прямыми зубьями наклонены к оси обрабатывающего зубчатого колеса; ось третьего притира параллельна оси обрабатываемого зубчатого колеса и вращается попеременно в разных направлениях для обеспечения равномерной обработки зуба с обеих сторон. Притиры также совершают возвратно-поступательное движение в осевом направлении на длине около 25 мм.

На зубообкаточных станках обрабатывают незакалённые зубчатые колёса в масляной среде без абразивного порошка. Обрабатываемое колесо работает в паре с одним или несколькими закалёнными колёсами-эталонами, изготовленными с высокой точностью. В результате давления зубьев колёс-эталонов в процессе обкатывания и возникающего при этом наклёпа на поверхностях обрабатываемых зубьев сглаживаются неровности. Этот способ отделки применим лишь для зубчатых колёс, не требующих высокой точности, а также не подвергающихся термической обработке.

На зубозакругляющих станках обрабатывают зубья пальцевой конической фрезой, вращающейся и совершающей возвратно-поступательное движение. За один двойной ход фрезы зубчатое колесо поворачивается на один угловой шаг. Перемещение инструмента вдоль зуба (рис. 8 ) осуществляется под действием вращающегося фасонного кулачка. На станках осуществляют закругление прямых и косых зубьев зубчатых колёс наружного и внутреннего зацепления диаметром до 320 мм, а также снимают фаски и заусенцы с торцов зубьев после их нарезки. Во время работы ось инструмента находится в вертикальном положении, а заготовка наклонена к этой оси под углом 30-45°. Станок работает по автоматическому циклу: быстрый подвод инструмента к заготовке, рабочая подача и возврат инструмента в исходное положение. Заготовка закрепляется в приспособлении на оправке.

Рис. 1. Зубофрезерный станок.

Рис. 2. Принципиальная схема работы вертикального зубодолбёжного станка.

Рис. 3. Нарезание зубьев фасонной зуборезной головкой.

Рис. 4a. Зубострогальный станок. Общий вид.

Рис. 4б. Зубострогальный станок. Схема нарезания зубьев на коническом зубчатом колесе: 1 - обрабатываемое зубчатое колесо; 2 - производящее зубчатое колесо; 3 - зубострогальные резцы производящего колеса.

Рис. 5. Схемы шевингования цилиндрических зубчатых колёс: а - реечным шевером; б - дисковым шевером.

Рис. 6. Схемы зубошлифования: а - по методу профильного копирования фасонным шлифовальным кругом; б - по методу обкатки двумя тарельчатыми шлифовальными кругами; в - по методу обкатки одним дисковым шлифовальным кругом, имеющим профиль зуба рейки; г - по методу обкатки абразивным червяком; V u и V g - скорости вращения соответственно инструмента (шлифовального круга) и детали (зубчатого колеса); S - поперечная подача шлифовального круга; V 2 - скорость возвратно-поступательного движения шлифовальных кругов.

Рис. 7. Схема притирки зубчатых колёс: 1, 2, 4 - притиры; 3 - обрабатываемое колесо.

Рис. 8. Схемы зубозакругления наружных (а) и внутренних (б) зубьев.

Агрегатные станки

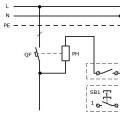

Агрегатный станок , специальный металлорежущий станок, построенный на базе нормализованных кинематически не связанных между собой узлов (агрегатов). Эти силовые узлы имеют индивидуальные приводы, а взаимозависимость и последовательность их движения задаётся единой системой управления. Независимая работа узлов станка даёт возможность создать рациональный ряд типоразмеров и унифицировать их конструкцию. Агрегатные станки наиболее распространены при механической обработке, когда деталь остаётся неподвижной, а движение сообщается режущему инструменту. При этом допускается значительная концентрация операций, т. к. можно вести механическую обработку детали одновременно многими инструментами с нескольких сторон. Поскольку на агрегатных станках производится обработка одной или нескольких деталей, они применяются главным образом на заводах массового производства. Чаще всего на них обрабатывают корпусные детали и валы, которые в процессе обработки остаются неподвижными.

Нормализованные узлы агрегатных станков (станины, силовые головки и столы, шпиндельные коробки, элементы гидропривода и т. д.) имеют разновидности как по своей конструкции, так и по типоразмерам, что вызвано условиями компоновки станка, его размерами, характером обработки и т. д.

Специальные узлы (зажимные приспособления и кондукторы, которые проектируются в зависимости от конфигурации обрабатываемой детали, ее размеров и т. п.) также имеют отдельные нормализованные элементы: эксцентрики и ручки для быстродействующих эксцентриковых зажимов, пневмоцилиндры, штоки, пневмораспределительные устройства для автоматического зажима и отжима обрабатываемых заготовок, патроны для закрепления инструмента, кондукторные втулки и т.п. Применение нормализованных элементов в конструкциях элементов в конструкциях агрегатных станков сокращает сроки их проектирования, облегчает процесс производства, дает возможность широко унифицировать детали и упрощать технологию их изготовления, а также позволяет создавать самые разнообразные компоновки агрегатных станков с минимальным числом оригинальных элементов.

Агрегатные станки компонуют по различным схемам. Типовые компоновки однопозиционных агрегатных станков, в которых детали обрабатывают в одном положении с закреплением их в стационарном приспособлении 1, показаны на рис. 17.1. Различия станков в том, что обработка на них ведется с одной (рис. 17.1, а), двух (рис. 17.1, б, в) и трех сторон (рис. 17.1, г -ж) силовыми головками 2. Станки такого типа применяют для многосторонней обработки крупных деталей.

Многопозиционные станки проектируют для деталей, поверхности которых необходимо обрабатывать за несколько переходов, причем эти поверхности расположены в различных плоскостях. Типовые компоновки таких агрегатных станков могут быть вертикальными (рис. 17.2, а, в), горизонтальными (рис. 17.2, б, г, е), вертикально-горизонтальными (рис. 17.2, д). На этих станках деталь обрабатывают последовательно с одной, двух и трех сторон на нескольких позициях в приспособлениях 1, установленных на поворотном делительном столе 2. Благодаря этому вспомогательное время, связанное с загрузкой-выгрузкой и зажимом-разжимом обрабатываемой заготовки, совмещается со временем обработки; несовмещенным остается время поворота стола.

Типовая компоновка агрегатного станка с центральной колонной 2 и движением заготовок 4 вокруг нее в горизонтальной плоскости приведена на рис. 17.3. Круговое перемещение заготовок обеспечивает стол 1 карусельного типа. Силовые головки 3 расположены под различными углами к обрабатываемой заготовке.

(20163.2 kb.)

Доступные файлы (13):

| 6558kb. | 14.02.2009 14:30 | ||

| 421kb. | 14.02.2009 14:28 | ||

| 521kb. | 14.02.2009 14:26 | ||

| 2508kb. | 14.02.2009 14:29 | ||

| 550kb. | 14.02.2009 14:29 | ||

| 2973kb. | 14.02.2009 14:32 | ||

| 8609kb. | 14.02.2009 14:34 | ||

| 9859kb. | 14.02.2009 14:35 | ||

| 796kb. | 14.02.2009 14:32 | ||

| 753kb. | 14.02.2009 14:28 | ||

| 650kb. | 14.02.2009 14:32 | ||

| 1309kb. | 14.02.2009 14:35 | ||

| 339kb. | 14.02.2009 14:34 |

7 Зубообрабатывающие станки(готово100%).doc

^Станки для обработки конических зубчатых колес.

Методы нарезания конических зубчатых колес.

Станки для обработки конических зубчатых колес работают по методу копирования или по методу обката.По методу копирования зубьев конических колеc можно нарезать на станках, работающих островершинным резцом по шаблону дисковой или пальцевой модульном фрезой, круговой протяжкой 1 (рис.23) и торцовой резцовой головкой (рис. 24). Из перечисленных наиболее производительной является обработка круговой протяжкой.

^

Нарезание конических зубчатых колес на станках работающих по методу обката.

При рассмотрении обработки конических зубчатых колес по методу обката изучается взаимодействие нарезаемого колеса с воображаемым производящим колесом в виде плоского (или плосковершинного колеса).

Плоским колесом называется предельное коническое колесо, с углом при вершине начального конуса 2180.

Профиль зуба плоского колеса прямобочный. Зацепление плоского колеса с коническим показано на рис.25.

Рис.25.Схема зацепления плоского колеса с коническим.

На рис.26 показана принципиальная схема нарезания впадины конического колеса одним резцом при единичном делении.

Рис. 26. Схема нарезания колеса одним резцом.

Если представить плоское колесо 1, у которого из Z пр зубьев оставлен лишь один 2 в позиции А, этот зуб заточен как строгальный резец и имеет возможность совершать возвратно-поступательное движение П 1 , можно понять суть процесса формообразования впадины конического колеса 3. Плоское колесу задается медленное вращение В 2 , а заготовка получает связанное с ним движение В 3 , так как если бы в зацеплении была коническая пара  . При движениях из позиции А резец, совершающий строгание П 1 , будет постепенно врезаться во вращающуюся заготовку и, достигнув позиции Б, прорежет одну впадину эвольвентного профиля. Обеспечив движение деления В 4 поворот заготовки на

. При движениях из позиции А резец, совершающий строгание П 1 , будет постепенно врезаться во вращающуюся заготовку и, достигнув позиции Б, прорежет одну впадину эвольвентного профиля. Обеспечив движение деления В 4 поворот заготовки на  оборота- и повторив цикл, можно нарезать вторую впадину и т.д.

оборота- и повторив цикл, можно нарезать вторую впадину и т.д.

Можно представить плоское колесо с дуговым зубом, образованным участком а-в резцовой головки 3 (рис.27). Резцовая головка получает независимое вращение В 1 - главное движение, необходимое для формирования впадины по ее длине. При вращении В 2 воображаемого плоского колеса 1 из позиции А в позицию Б и связанном с ним вращении В заготовки 4 на последней будет сформирована впадина, имеющая эвольвентный профиль и длине форму дуги.

Рис. 27. Резцовая головка.

Наибольшее число станков для обработки конических колес, выпускаемых отечественной промышленностью, работает либо резцовой головкой, обеспечивая дуговой зуб, либо двумя резцами 2 (рис.27), формирующими не впадину, как на рис.26, а зуб колеса и обеспечивающими прямой или тангенциальный зуб по длине.

^

Принцип действия зубострогального станка

Принцип действия зубострогального станка, работающего по методу обката, можно представить по структурной схеме, изображенной на рис.28. Для обработки конического колеса с Z з зубьями необходимы движения: Ф V (П 1) для образования зуба по длине, Ф S (В 2 В 3) - два взаимосвязанных вращательных движения для образования зуба по профилю и движение деления Д(В 4) для поочередного нарезания всех впадин (зубьев). При совмещения на заготовке одного непрерывного (В 3) и одного периодического (В 4) движений в структура станка необходим суммирующий механизм.

В структуре станка имеются две кинематические группы формообразования и одна группа деления.

Группа формообразования зуба по длине обеспечивает исполнительное.движение Ф V (П 1)- возвратно-поступательное движение резцов 3, которое создается кривошипом 2, размещенным на люльке 1. На кривошип движение поступает от двигателя М 1 по цепи а b i v с d l.

Рис.28.Структурная схема зубострогального станка.

Группа формообразования зуба по профилю обеспечивает сложное исполнительное движение Ф S (В 2 В 3), в ней имеются внутренняя и внешняя связи. Внутренняя связь обеспечивает траекторию движения и связывает вращение В 2 воображаемого производящего колеса с Z пр, один зуб которого реализуется резцами 3, и вращение В 3 заготовки.

Эта связь осуществляется по цепочке q i x l m n CM r i y t .

Настройкой гитары i

x

обеспечивается связь между В 2 и В 3 так, чтобы за один оборот производящего колеса заготовка сделала  оборотов.

оборотов.

Назначение гитары i y будет объяснено в последующем изложении.

От того, как быстро будут происходить движения В 2 и В 3 , будет зависеть толщина срезаемого слоя металла за каждыйдвойнойход резца.

Формирование одной впадины (одного зуба) происходят в определенной последовательности:

Далее цикл повторяется в каждой впадине до нарезания всех зубьев.

Циклом управляет распределительный барабан (р.б.), которыйделает один оборот за цикл и в нужное времявключаетмеханизмподвода и отвода заготовки П 5 , реверсирует движения В 2 и В 3 , включает делительныймеханизм.

Таким образом время, потребное на один оборот распределительного барабана, определяет толщину срезаемого слоя металла. Временем цикла t ц в этих станках и определяется скорость формообразования или подача. Один оборот распре распределительного барабана связывается с числом оборотов двигателя М1 за время цикла.

Внешняя связь в группе формообразования зуба по профилю осуществляется по цепочке M 1 a f i s g р.б. h i x P p q .. Гитара i s обеспечивает настройкуна заданную подачу, а гитара i k введена для получения заданного угла качания люльки .

Группа деления Д(В 4 ).

От двигателя М1 по цепочке a w x y z движение постоянно поступает на однооборотную муфту делительного механизма (д.д.) В нужный момент цикла распределительный барабан включает эту муфту, она делает 1 оборот и автоматически выключается. Это движение через правую часть делительного механизма по цепочке v и СМ s i y t передается на вращающуюся (В 3 ) заготовку.

Гитара i у обеспечивает поворот заготовки в делительном движении на оборота.

Если в схеме (рис.28) кривошип 2 заменить резцовой головкой 2 на рис.29, то получится структурная схема зуборезного станка для обработки конических колес с дуговым зубом, работающего по методу обката при единичном делении.

Рис.29. Схема нарезания конических колес с дуговым зубом.

Зубообрабатывающие станки предназначены для нарезания и отделки зубьев колес различных передач. По виду обработки и инструмента различают следующие зубообрабатывающие станки: зубоф- резерные, зубострогальные, зубопротяжные, зубошлифовальные и др. По назначению станки бывают: для обработки цилиндрических колес с прямыми и косыми зубьями, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колес, с криволинейными зубьями. По степени шероховатости обработанной поверхности выделяют станки: для предварительного нарезания зубьев, для чистовой обработки, для отделочной обработки поверхности зубьев.

Существуют два метода нарезания зубчатых колес, метод обката и метод следа (копирования). При методе копирования используется инструмент, режущая кромка которого совпадает по форме с профилем впадины зубчатого венца. Модульная фреза 7 (дисковая см. рис. 174, а или пальцевая на рис. 174, б) перемещается вдоль впадины цилиндрического колеса 2, в каждый момент времени оставляя отпечаток своей формы. После обработки одной впадины заготовку поворачивают на окружной шаг (движение деления) и обрабатывают следующую впадину.

Данный метод имеет свои недостатки: профиль зуба зависит от модуля и числа зубьев колеса. Для точной обработки каждого колеса нужна своя фреза. Поэтому необходим большой набор сложных фрез. Практически ограничиваются набором из 8 или 15 фрез для каждого модуля. При этом одной фрезой нарезают колеса с различным числом зубьев (в некотором интервале). Наименьшее из колес интервала получается с правильным профилем, другие - не точно. Достоинство метода копирования - простота оборудования. Обработку можно ве-

Сти на горизонтально - и вертикально-фрезерных с использованием делительной головки. Метод копирования мало производителен.

Метод копирования используется в единичном производстве, чаще при ремонтных работах. Специальные зубодолбежные станки с резцовой головкой обеспечивают очень высокую производительность, их применяют в массовом производстве.

Наиболее распространен метод обката. В этом случае режущий инструмент и заготовка обкатываются подобно звеньям зубчатой передачи.

В зубодолбежном станке долбяк 1 (рис. 175, а) и заготовка 2 воспроизводят зацепление цилиндрических колес. Если бы заготовка была достаточно пластичной, в ней можно было выдавливать впадины, прокатив по окружности твердое колесо (инструмент). В станке движение обката (согласованное движение долбяка и заготовки) является сложным формообразующим движением. Оно служит для создания формы зуба в поперечном сечении эвольвенты. Чтобы удалить материал из впадины обрабатываемого колеса, на торце долбяка по всему контуру создают режущие кромки, а долбяку сообщают возвратно-поступательное движение, которое является также формообразующим движением и служит для получения формы зуба по длине. Долбяком можно нарезать зубчатую рейку. Для этого движение, образующее профиль зуба, должно состоять из вращения долбяка и согласованного с ним прямолинейного движения рейки. Можно режущей рейкой 2 (гребенкой) нарезать цилиндрическое колесо 1 (рис. 175, б).

|

|

В зубофрезерном станке инструмент и заготовка образуют пару, подобно червячной передаче. Если провести секущую плоскость через ось червяка перпендикулярно оси червячного колеса, то в сечении червяка получается профиль зубчатой рейки. При вращении червяка 280

Рис. 175. Схема нарезания зубчатых колес методом обката:

А - долбя ком, б- гребенкой, в -червячной фрезой, г - профилирования зубчатого венца зубом червячной фрезы

Эта рейка сдвигается вдоль его оси, обкатываясь с зубьями колеса. Такой же обкат имеет место в зубофрезерном станке, где червячная фреза 7 (рис. 175, в) вращается с заготовкой 2 (сложное формообразующее движение).

Профилирование одной впадины зубчатого венца показано на рис. 175, г.

При обработке червячного колеса достаточно углубиться фрезой на полную высоту зуба, чтобы получилась его форма по длине. При нарезании цилиндрического колеса необходимо еще формообразующее движение вдоль зуба. Если зуб зубчатого колеса прямой, то это движение простое. У косозубого колеса зуб винтовой, поэтому для его образования требуется сложное движение, состоящее из перемещения червячной фрезы вдоль оси колеса и доворота самого колеса. При нарезании конических колес заготовка обкатывается с воображаемым плоским производящим колесом. Метод обката отличается высокой производительностью и точностью. Преимущество метода обката - универсальность режущего инструмента: при одном модуле одним

Инструментом теоретически можно нарезать колеса с разным числом зубьев.

Зубофрезерный автомат 5М32. Станок предназначен для фрезерования зубьев цилиндрических, прямозубых и косозубых колес, а также червячных колес в условиях единичного и серийного производства. Червячные колеса можно нарезать методом радиальной и тангенциальной подач.

Технические характеристики станка. Наибольший диаметр нарезаемых цилиндрических колес 800 мм; наибольший нарезаемый модуль - 10 мм; пределы частот вращения фрезы 50-315 мин"1; пределы подач: вертикальной 0,8-5,0 мм/об; радиальной 0,15-1 мм/об; осевой 0,17- 3,1 мм/об.

Цикл работы станка автоматизирован: быстрый подвод инструмента к заготовке, зубонарезание, быстрый отвод инструмента в исходное положение и остановка станка. Цилиндрические колеса можно обрабатывать методом попутного (вертикальная подача снизу вверх) и встречного (вертикальная подача сверху вниз) фрезерования. При попутном фрезеровании возможно применение более высоких скоростей резания.

Станок состоит из следующих основных узлов: на станине А (рис. 176) закреплена суппортная стойка В, по которой перемещается фрезерный суппорт Г. Стол JFдвижется по горизонтальным направляющим станины. Контрподдержка Д поддерживает верхний конец оправки с установленными на ней заготовками.

В станине расположена коробка скоростей Ж, а в суппортной стойке коробка подач Б.

Обработка заготовок на станке осуществляется при наличии следующих движений в станке: главное движение - вращение фрезы; движения подачи: а) вертикальная - суппорта Г,; б) радиальная - стола Е в) осевое перемещение ползушки суппорта Г, движение обкатки и деления - согласованное вращение фрезы и детали; вспомогательное движение; ускоренное перемещение суппорта и стола, перемещение фрезы для более полного использования ее витков.

1. Настройка станка на нарезание прямозубых цилиндрических колес. Фрезу устанавливают наклонно под углом у к горизонтали, равным углу подъема витков червячной фрезы а (рис. 177, а), т. е. у = =а. В станке должны быть настроены кинематические цепи главного движения, обкатки и деления, вертикальной подачи.

Главное движение станка (см. рис. 176) осуществляется от электродвигателя Ml (N = 7,5 кВт, п = 1460 мин*1) через зубчатую пару (26/63), коробку скоростей с электромагнитными муфтами, вал IV, конические пары (29/29), (29/29), (29/29), цилиндрическую передачу (20/80). Переключением муфт Ми М2, Л/3, МА, М5, М6 обеспечивается девять значений частоты вращения фрезы в пределах 50-315 мин"1 282

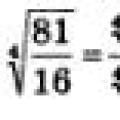

Уравнения кинематического баланса для минимальной частоты вращения Лф = 1460 х (26/63) х (45/57) х (32/81) х (29/29) х (29/29) х (29/29)1 х х(20/80) = 50 мин"1.

Движение обкатки и деления связывает вращение фрезы и заготовки. Эта кинематическая цепь имеет следующий вид: червячная фреза, зубчатые пары Z- (80/20), (29/29), (27/27), дифференциал, зубчатые передачи, Z- (58/58), е - /, гитара сменных колес а - с - d, зубчатые пары Z- (33/33), (35/35), делительная червячная пара Z- (1/96). При работе правозаходной фрезы движение с вала XIII передается на вал ЛУ, минуя зубчатую передачу Z- (58/58).

Цепь деления и обкатки настраивается исходя из условия: за один оборот К-заходной фрезы заготовка должна совершить K/Z оборотов, где Z- число зубьев нарезаемого колеса: 1 х (80/20) х (29/29) х (29/29)х х (27/27) х (/д„ф) х (58/58) х (e/f) х (а/Ъ) х (c/d) х (33/33) х (35/35) х (1/96) = =(K/Z), откуда (a/b) х (c/d) = (24Kf)/(Zim^). При нарезании прямозубых колес дифференциал работает как обычная зубчатая передача, поэтому передаточное отношение іт ф= 1. Зубчатые колеса ей/ служат для расширения диапазона регулирования сменных колес гитары деления. Их подбирают следующим образом: при Z< 161 (e/f) - (54/54), при Z> 161 (e/f) - (36/72).

Формула для настройки гитары деления при Z< 161 (a/b) х (c/d) = =24A/Z, при Z> 161 (a/b) x (c/d) = 48A/Z

К станку прилагается следующий набор сменных колес для гитары деления и дифференциала: 23, 24, 25 (2 шт.), 30, 33, 34, 35, 37, 40, 40, 41, 43, 45, 47, 48, 50, 53, 55, 58, 59, 60, 61, 62, 65, 67, 70, 71, 73, 75, 79, 80, 83, 85, 87, 89, 90, 92, 98, 100.

Вертикальная подача осуществляется по следующей кинематической цепи: стол, червячная пара (96/1), зубчатые передачи (35/35), (33/33), вал XVII, червячная пара (2/26), коробка подач с электромагнитными муфтами передач (45/45), вал XXIII, при включенной муфте МЬ передачи (50/45), (45/45), червячная пара (1/24), ходовой винт XXV с шагом Р= 10 мм. Переключение электромагнитных муфт Мп - Мп обеспечивает девять значений подач в пределах 0,8-5,0 об/мин стола. Реверс подачи осуществляется для цепи вертикальной подачи: за один оборот стола с заготовкой фреза должна переместиться на величину вертикальной подачи SB. Уравнение кинематической цепи 1 х (96/1) х х(35/35) х (33/33) х (2/26) х (40/56) х (/кп.) х (45/55) х (50/45) х (45/45) х х (1/24) х 10 = SB, откуда SB = 2/кп>, где /кп. - передаточное отношение коробки подач.

Ускоренные вертикальные перемещения фрезы осуществляются от электродвигателя М2 (N= 3 кВт, п = 1430 мин"1), через цепную пере - 284

Дачу (20/24) по следующей кинематической цепи: 1430 х (20/24) х х(45/55) х (50/45) х (45/45) х (1/24) х 10 = 450 мм/мин.

2. Настройка станка на нарезание цилиндрического колеса с винтовым зубом. Фрезу устанавливают под углом у = р ± а0, где р° - угол наклона зубьев нарезаемого колеса к оси, а а0 - угол подъема винтовой линии фрезы. Знак плюс ставят при разноименных направлениях.

Кинематические цепи главного движения, обкатки и деления, вертикальной подачи настраивают так же, как и при нарезании прямозубых цилиндрических колес, но заготовке, кроме вращательного движения обката сообщают еще и дополнительное вращение из-за наклона зуба. Кинематическая цепь, обеспечивающая траекторию винтового движения, называется цепью дифференциала. Она идет (рис. 176) от винта XXVчерез гитару дифференциала ах - bu сх - du коническую передачу (27/27), вал XXIX, червячную передачу (1/45), дифференциал, вал XIII, передачу (58/58), колеса е - /, гитару деления, зубчатые пары (33/33) х (35/35), делительную червячную пару (1/96). Уравнение кинематической цепи дифференциала составим из условия, что при перемещении фрезы на величину шага винтовой линии Рь л. заготовка делает один оборот: (Р^/10) х (24/1) х (3/22) х (ax/bx) х (cx/dx) х х (1/45) х (/д„ф) х (58/58) х (e/f) х (а/Ь) х (c/d) х (33/33) х (35/35) х (1/96)= == 1 об. заготовки.

Для данного случая /даф = 2, червячное колесо Z- 45 вращает водило, передаточное отношение колес e/f= 1, передаточное отношение гитары деления (axb)x(cxd) = (24к//), шаг винтовой линии Ръл. = (т х nnZ)/(sinp).

В результате получим передаточное отношение колес гитары дифференциала (с/Ь) х (cx/dx) = (7,95775 х sinp)/w„&.

Дифференциальная цепь настраивается и при нарезании прямозубых колес с простым числом зубьев, для которых нет сменных колес в прилагаемом к станку наборе. Для этого на входной и выходной валы коробки подач устанавливают специальные колеса, а электромагнитные муфты коробки подач отключают.

3. Настройки на нарезание червячных колес методом радиальной подачи. Ось фрезы устанавливают горизонтально (рис. 177, в). Червячная фреза должна иметь параметры, соответствующие червяку, с которым будет работать в паре нарезаемое червячное колесо. Для нарезания червячного колеса нужны следующие движения: вращение фрезы, движение обката и деления, движение радиальной подачи. Настройка цепей главного движения и обкатки аналогична настройке при нарезании цилиндрических колес.

Цепь радиальной подачи связывает вращение заготовки с ходовым винтом XXXIV За один оборот заготовки стол должен переместиться на величину радиальной подачи Sp.

Уравнение кинематического баланса цепи радиальной подачи: 1 х х(96/1) х (35/35) х (33/33) ч (2/26) х (40/56) х (/к п.) х (45/55) х (45/50) х х(34/61) х (1/36) х 10 = Sp, откуда Sp = 0,6/кп.

|

Рис. 177. Схема нарезания зубьев червячной фрезой |

Муфта Mis включает радиальную подачу. Переключение муфт М-} - М2 обеспечивает девять значений радиальных подач в пределах 0,15-1,5 мм/об. Муфта МХ1 тормозная. При врезании стол доводится до жесткого упора, что обеспечивает стабильный размер детали. Ускоренное перемещение стола происходит от электродвигателя М2 через подачи (20/24), (45/45), вал XXIII, передачи (45/45), (34/61), (1/36).

4. Настройка станка на нарезание червячных колес методом осевой подачи. Этим методом, в основном, нарезают червячные колеса для многозаходных червяков, профиль нарезаемых зубьев имеет более высокую точность, чем при методе радиальной подачи. При нарезании колес методом осевой подачи в станке необходимы следующие движения (рис. 177, г); вращение специальной червячной фрезы, обкаточное движение фрезы и заготовки, осевая подача фрезы S0, добавочное вращение заготовки, вызванное осевой подачей фрезы. Настройка цепей главного движения, обкатки и деления при этом методе аналогичны настройке при нарезании цилиндрических колес. Такая подача фрезы обеспечивается перемещением ползушки и встроенным в нее фрезерным шпинделем. Цепь (рис. 176) подач от заготовки до вала АТ7Кодинакова с цепью вертикальной подачи. С вала XXIVвращение передается через зубчатую пару (33 х 22), трехступенчатый блок Б1, реверсивный блок Б2, передачи (40/70) (70/40), (2/36), (68/40) (4/25) на ходовой винт XI осевой подачи с шагом Р = 8 мм. Составим уравнение кинематического баланса цепи осевой подачи, учитывая, что за один оборот заготовки фреза в осевом направлении переместится на величину осевой подачи: 1 х (9/1) х (25/25) х (22/22) х (2/28) х х(40/56) х(/кп)х (45/53) х (23/22) х (/0 х (32/40) х (40/70) х (70/40) х х(2/26) х (68/40) х (4/25) х 8 =

Отсюда, S0 = 0,89/к. п. х /ь где ix - передаточное отношение блока Б1, который вместе с коробкой передач обеспечивает получение 27 значений осевых подач в пределах 0,7-2,1 мм/об. Быстрые перемещения шпинделя фрезы вдоль оси осуществляются от электродвигателя Ml 286

Рис. 178. Нарезание зубчатых колес на зубострогальном станке:

А - рабочая зона зубострогального станка, б- схема обкатки заготовки конического колеса с плоским производящим колесом

Быстрых перемещений. Цепь дифференциала (или добавочное вращение заготовки). Червячная фреза получает осевое перемещение. Так как фрезу можно рассматривать как рейку, при перемещении фрезы - рейки на один осевой шаг Р0 зацепленная с ней заготовка, выполняющая роль реечного колеса, должна повернуться на 1/2 оборота. Однако заготовка уже имеет обкаточное движение, поэтому для суммирования этих двух движений служит дифференциал. Учитывая, что рассматриваемая цепь связывает винт осевой подачи XI с заготовкой, запишем уравнение кинематического баланса (Ро/8) х (25/4) х (40/68) х х(38/2) х (40/70) х (70/40) х (40/32) х (ітф/іх) х (22/33) х (33/22) х (ах/Ьх) х x(cx/dx) х (27/27) х (1/45) х (/кп) х (58/58) х (e/f) х(а/Ь) х (c/d) х (33/33) х х(35/35) х (1/96) = 1/2 об. заг.

Имея в виду, что Ро = птх, где тх -■ модуль червячной фрезы в осевом сечении; i-x - передаточное отношение блока 2?1; ітф = 2; (e/f)- = (54/54); (a/b) х (c/d) = 24k/Z, получим (ax/bx) x (cx/dx) = (2,77056 x x /,)/(mxk).

При отсутствии специальной червячной фрезы можно воспользоваться методом обкатки, применив «летучий» резец, т. е. оправку с резцом, представляющим собой один зуб фрезы.

Зубострогальные станки предназначены для нарезания прямых зубьев конических колес.

Принцип образования зубьев при нарезании конических зубчатых колес на зубострогальных станках состоит в следующем: прямолинейные образующие зуба колеса 1 (рис. 178, а) получаются благодаря главному движению - возвратно-поступательному перемещению па-

Ры резцов 2. Форма зуба в поперечном сечении образуется на одних станках по методу копирования формы шаблонов, на других - по методу обката.

При методе обката можно мысленно представить, что заготовка 1 (рис. 178, б) взаимодействует с плоским производящим колесом 2. У этого теоретического колеса угол начального конуса равен 90°. Оно является предельной разновидностью конического колеса, подобно тому, как форма рейки является предельной формой для цилиндрического зубчатого колеса при радиусе R <®. Плоское колесо - это кольцевая рейка.

При вращении заготовка может перекатываться по неподвижному плоскому колесу, тогда ее ось должна вращаться в пространстве вокруг оси плоского колеса. При анализе конструкции станка удобнее представлять, что при вращении заготовки согласованно с ней поворачивается плоское колесо, а оси неподвижны.

На станке плоского колеса нет, но есть узел - люлька, ось поворота которой являются осью плоского колеса. На люльке расположены суппорты с резцами. Прямолинейные режущие кромки резцов являются линиями профиля зуба плоского колеса. При поступательном движении кромки описывают в пространстве плоскости, боковые поверхности зубьев плоского колеса. Вращение заготовки и поворот люльки составляют сложное формообразующее движение обката.

Зубострогальный станок 5А250. Прямозубые конические зубчатые колеса нарезают методами копирования и обката. Метод копирования применяют для чернового нарезания зубьев на универсально-фрезерных станках специальными дисковыми фрезами. В современных станках используют метод обката. Зубострогальный станок 5А250 работает по методу обката и предназначен для чернового и чистового нарезания прямозубых и конических колес в условиях серийного и массового производства. С помощью, специальной накладной головки можно нарезать и дуговые зубья.

Технические характеристики станка. Наибольший диаметр нарезаемых зубчатых колес - 500 мм; число зубьев нарезаемых колес - 10-100; пределы торцевых модулей нарезаемых колес 1,5-8 мм; числа двойных ходов ползунов-резцов - 73-470; продолжительность нарезания одного зуба - 8-123 с.

Принцип работы станка состоит в следующем: на станине А (рис. 179, а) смонтирована обкатная люлька Б с закрепленными на ней в ползунах / резцами 2 (рис. 179, б). По направляющим станины J может перемещаться стол /"(рис. 179, а), имеющий круговые направляющие 4. На них вместе с плитой 2 поворачивается бабка изделия 1 для установки заготовки на угол фт. В станке имитируются зацепления нарезаемого конического колеса (заготовки) с воображаемым коническим колесом. В данном случае люльку с резцами, имеющими прямо - 288

|

|

Рис. 179. Схемы работы зубострогального станка, работающего методом обкатки

Линейный профиль, можно рассматривать, как производящее колесо. Для формообразования боковых поверхностей зуба нужны следующие движения: главное движение - возвратно-поступательное перемещение резцов; возвратно-качательное движение люльки вокруг оси Ох и связанное с ним коническое вращение заготовки вокруг оси 02. После окончания профилирования зуба происходит поворот заготовки на следующий зуб (деление). На станке 5А250 можно обрабатывать зубья методом обкатки и методом врезания. При методе обката люлька и заготовка одновременно вращаются до тех пор, пока не будет нарезана впадина. Затем заготовка отводится от резцов и продолжает вращаться в том же направлении, люлька с резцами движется в обратном направлении до исходного положения. Причем за время одного качательного движения заготовка повернется на целое число зубьев Д. Начинается обработка следующей впадины, а после обработки всех впадин станок автоматически отключается.

При методе врезания, применяемом для чернового нарезания зубьев, движение обката значительно замедляется, поэтому профиль зуба в данном случае близок к прямолинейному. Все зубья обрабатывают последовательно, т. е. деление происходит на 1/Z.

|

|

Главное движение (рис. 180) осуществляется от электродвигателя (N=2,8 кВт, п = 1420 мин"1) через зубчатые пары (15/48), (34/34), сменные колеса а - Ъ, зубчатую пару (30/72) и вал с кривошипным диском 2. От диска 2 через систему рычагов получают возвратно-поступательное движение ползуны с резцами. За каждый оборот диска 2 ползуны совершают один двойной ход. Уравнение кинематического баланса для цепи главного движения имеет вид: 1420 х (16/48) х (34/34)х

Х (а/Ь) х (30/72) = Лдв. х/мин, откуда (a/b) = {n^JUS). Из паспорта станка известно, что а+ Ь = 106. В цепи главного движения имеются следующие сменные колеса: 30, 35, 41,47, 53, 59, 65, 71, 76.

Движение подачи. Время /ц, затраченное на обработку одной впадины, называется циклом. Станок является полуавтоматом и управляется барабаном 7, находящимся на распределительном валу. За время цикла барабан 1 делает один оборот, причем рабочему ходу соответствует поворот на 160°, а холостому - на 200°.

Следовательно, распределительный вал за время рабочего хода делает 160°/360° оборота. Цепь подач кинематически связывает вращение электродвигателя и барабана 1 через передачи 15/48, сменные 290

Колеса ах - bu сх - dx, зубчатую пару (34/68), фрикционную муфту А/, зубчатые передачи (24/56), (44/96), (96/64) и червячную пару (2/6). Уравнение кинематического баланса цепи подачи 1420 х (4>/60) х х(15/48) х (ax/bx) х (cx/dx) х(34/68) х (42/56) х (44/96) х (96/64) х (2/66)= = (1600/60°), отсюда формула настройки гитары подачи

Ускоренный ход происходит, когда фрикционная муфта М включается в двойной блок с числами зубьев 88 и 84. Тогда движение передается или через передачу (52/88) (при числе зубьев нарезаемого колеса Z= 16), или Z= (76/64) (при Z> 17), а далее по цепи, аналогично рабочей подаче.

За время холостого хода txx барабан повернется на 200°, отсюда 1420 х (4.х/60) х (15/48) х (52/88) или (7/64) х (42/56) х (44/98) х (2/66)= = 200/360°, txx« 3 с/зуб (при работающей паре 76/64) или /хх.« 6 с/зуб (включены колеса 52/88).

Распределительный барабан 1 производит подвод и отвод стола, переключает муфту М через гидравлический распределитель. Одну кривую барабана используют для работы методом врезания, другую - методом обката.

Вращение заготовки (деление) на целое число зубьев Z, происходит за один оборот барабана. Число Z, не должно иметь общих множителей с числом зубьев нарезаемого колеса Z. Это необходимо для того, чтобы инструмент попадал каждый раз в другую впадину. Вращение заготовки происходит от распределительного вала через передачи (66/2), (64/60), (60/44), коническую пару (23/23), через зубчатую пару (75/64) (при методе обкатки) или (27/108) (при методе врезания), через конические передачи (26/26), (26/26), (26/26), гитару деления а2 - Ьъ с2 - d2, конические пары (30/30), (30/30), червячную передачу (1-120). Расчетное уравнение составляют из условия, что за один оборот барабана 1 заготовка повернется на ZJZ оборота: 1 об. р.бар. х (66/2) х (64/60) х х(60/44) х (23/23) х (75/80) х (26/26) х (26/26) х (26/26) х (д2/^) х (М)х х(30/30) х (30/30) х (1/120) = ZJZ.

Из уравнения выводим формулу настройки гитары деления (a2/b2)(c2/d2) = 2 ZJZ

При работе методом врезания в уравнение вместо числа (75/80) ставят число (27/108), тогда (a2/b2) х (c2/d2) = IQZJZ.

Цепь обката связывает поворот люльки, выполняющей роль производящего колеса, с заготовкой. Движение от люльки передается через червячную передачу (125/2), конические колеса (28/30), гитару обката (с3/^з)(6з/лз), колесо Z= 21, составное колесо Z = 14, конические пары (32/18), (23/23) и далее по цепи деления, рассмотренной выше.

Составное колесо позволяет при неизменном направлении вращения колеса Z= 14 получать возвратно-вращательное движение люльки.

Составное колесо состоит из венца внутреннего зацепления со 196 зубьями (в полной окружности Z= 224), венца наружного зацепления с 98 зубьями (в полной окружности Z= 112 зубьев) и двух полуколес внутреннего зацепления (Z= 28). Во время зацепления колеса Z= 14 с участком внутреннего зацепления происходит рабочий ход станка, а при сцеплении с остальной частью - холостой. При зацеплении колеса Z= 14 с полуколесами Z= 28 происходит его перемещение вместе с парой (16/32).

Уравнение кинематического баланса составляют из условия, что при повороте люльки на (1/2^) оборота нарезаемое колесо повернется на (1/2) оборота (Дш - число зубьев воображаемого плоского производящего колеса) (1/ZJ х(126/2) х (28/30) x(c3/d3)(b3/a3) х (21/252) х х(224/14) х (22/16) х (23/23) х (75/80) х (26/26) х (26/26) х (26/26) х (26/26) х х(а2/Ь2) х (c2/d2) х (30/30) х (1/20) = Z.

Подставляя в уравнение кинематического баланса значение (d2/b2)x х (c2/d2) = 2ZyZ для метода обката и значение Z^ = Z/sinyi, где - половина угла начального конуса нарезаемого колеса, получим (с2/кг)х х(6зМ) = 3,5^/sinyi. При методе врезания (с3Д/3) х (6зМ) = = 17,523/siny,.

Для определения Z, составим уравнение кинематического баланса на условии, что за время поворота барабана 1 на 160° люлька поворачивается на угол 160°: (66/2) х (64/60) х (16/31) х (14/224) х (252/21) х х(сзМ) х (Ь3/а3) х (30/28) х (2/135) = 0°.

Подставляем значение (c3/d3) х (Ьъ/аъ) = 3,522ysin Угол качания люльки 0° зависит от параметров нарезаемого зубчатого колеса; его выбирают, чтобы обеспечить полностью обкатку зуба. Люлька должна качаться в обе стороны на одинаковый угол. При обработке методом врезания Z, = 1. Угол установки бабки изделия Угол установки бабки изделия при черновой обработке Угол установки поворотных сегментов (мин) определяют по формуле соП1 = 3428/Јg[(5t/2) + Ao)ttga] мин, где L% - длина образующей конуса, мм; St - толщина зуба по дуге начальной окружности, мм; Acot - высота ножки зуба колеса, мм; а a - угол зацепления в град (обычно a = 20°). Нарезание конических колес с криволинейными зубьями. Конические колеса с криволинейными зубьями компактны, бесшумны, выдерживают большие нагрузки и имеют более плавный ход, чем Конические колеса с криволинейными зубьями нарезают на станке 5280. В качестве инструмента используют торцевую резцовую головку. Станок может работать методом обката (при чистовой обработке) и методом врезания (при черновой обработке). При методе обката вращается резцовая головка, люлька, несущая шпиндель инструмента, получает вращение, согласованное с вращением заготовки (движение обкатки). После обработки одной впадины нарезаемое колесо отводится от инструмента, но продолжает вращаться в ту же сторону, что и ранее, поворачиваясь на Z, зубьев. Люлька же с резцами быстро поворачивается в обратном направлении до исходного положения. Реверс люльки осуществляется с помощью составного колеса. При методе врезания движение обката почти отсутствует (обкатка нужна только для того, чтобы происходил процесс деления). Зубья образуются при постепенном приближении заготовки к инструменту. Метод производителен, но менее точен по сравнению с методом обката. Зубоотделочные операции. Для получения точной формы и размеров зубьев, а также уменьшения шероховатости их рабочих поверхностей зубчатые колеса после нарезания на соответствующих зуборезных станках подвергают чистовой отделке на зубоотделочных станках ме Обкатка - процесс образования гладко* поверхности профиля зубьев незакаленньо зубчатых колес. Обработка ведется за счет давления, возникающего при вращении обрабатываемого колеса и закаленного шлифованного колеса (обкаточного эталонного колеса). Притирка -■ доводочный процесс прида - Рис. 182. Схема притирки ния зубьям колес чистой и гладкой поверхности путем искусственного изнашивания зубьев обрабатываемого колеса посредством притира и абразивного порошка. Притир представляет собой тщательно изготовленное чугунное зубчатое колесо. Притирку применяют для предварительно термически обработанных зубчатых колес. Процессом притирки можно увеличивать поверхность контакта по длине и высоте и уменьшать параметры шероховатости зубьев. Притирка осуществляется по двум схемам: оси притира и зубчатого колеса скрещиваются, образуя винтовую зубчатую передачу. В первом случае притирку производят одним притиром, которому сообщается наряду с вращательным движением возвратно-поступательное движение. Во втором случае притирку производят двумя или тремя притирами; возвратно-поступательное движение при этом получает притираемое колесо. При обработке тремя притирами оси двух из них скрещиваются с осью притираемого колеса, а ось третьего параллельна ей (рис. 182). Притирку можно вести в распор и методом торможения. Если притирка производится в распор, то зубья инструмента (притира) устанавливают в контакт с обеими сторонами зуба обрабатываемого колеса и в процессе притирки осуществляется постепенное сближение осей притира колеса. При работе методом торможения контакт имеет место лишь по одному боковому профилю зуба обрабатываемого колеса. Необходимое давление контакта создается притормаживанием обрабатываемого колеса. После обработки зубьев с одной стороны производят реверсирование вращения притира и обрабатывают зубья с другой стороны. Шевингование применяют для уменьшения волнистости на поверхности зубьев цилиндрических зубчатых колес с помощью специального инструмента шевера, соскабливающего с поверхности профиля зуба стружку толщиной 0,005-0,1 мм. Во время шевингования основное движение получает шевер, от которого приводится во вращение обрабатываемое колесо, свободно вращающееся с оправкой в центрах бабок рабочего стола, кроме того, шевингуемое колесо имеет возвратно-поступательное движение. После каждого двойного хода стола Рис. 183. Схемы шлифования зубчатых колес методом обката Зубчатому колесу сообщается вертикальная подача. У некоторых моделей станков продольное движение сообщается инструменту. Шлифование производится для повышения точности изготовления зубчатых колес и устранения отклонений, вызываемых термической обработкой. Шлифование может осуществляться двумя методами: копированием и обкатом. При шлифовании зубьев методом копирования шлифовальный круг имеет профиль, соответствующий профилю впадины зубчатого колеса. Шлифовальный круг профилируют с одной или двух сторон. Шлифование зубьев цилиндрических зубчатых колес методом обката основано на копировании зацепления колеса рейкой, роль одного зуба которой выполняет профилированный дисковый круг или пара тарельчатых кругов. На рис. 183 показаны схемы шлифования зубчатых колес методом обката дисковым кругом и двумя тарельчатыми кругами. По схеме, показанной на рис. 183, а, главное движение получает дисковый круг. Он вращается вокруг оси и получает возвратно-поступательное движение (движение продольной подачи) по стрелке. Шлифуемое колесо вращается вокруг своей оси со скоростью Vx и прямолинейно перемещается со скоростью V2. Эти два движения связаны между собой и образуют сложное движение обката. В это время обрабатывается одна сторона зуба. После реверсирования движения обрабатывается противоположная сторона соседнего зуба. Затем шлифовальный круг выходит из впадины и производится деление - поворот колеса на один зуб. В зависимости от типа станка могут быть обработаны одна или две боковые стороны одновременно (рис. 183, б). Шлифование двумя тарельчатыми кругами показано на рис. 183, в. Зубохонингование применяют для обработки зубчатых колес после зубошевингования и термической обработки. Обработку производят зубчатым хоном, представляющим собой зубчатое колесо, изготовленное из пластмассы с абразивной смесью, зернистостью (40, 60, 80) которую выбирают в зависимости от марки стали, твердости и требуемых параметров шероховатости поверхности зубьев. Относительное движение при зубохонинговании то же, что и при шевинговании. Станки для хонингования зубчатых колес аналогичны шевинговальным станкам. Зубохонингование происходит при окружной скорости хода, примерно в 2 раза превышающей окружную скорость шевера. Среди всего металлообрабатывающего оборудования следует выделить зубофрезерные станки. В принятой системе классификации их вынесли в отдельную группу. Станки зубофрезерные горизонтальные, вертикальные или иной разновидности применяются для получения зубчатого эвольвентного профиля. Получение сложной поверхности проводится методом обкатки. Зубофрезерный станок Модели зубофрезерных станков могут отличаться по достаточно большому количеству характеристик, не получили столь широкого распространения как оборудование токарной или фрезерной группы. Поэтому они применяются в: Универсальный зубофрезерный станок устанавливается с иным металлообрабатывающим оборудованием, так как обработка на зубофрезерных станках не позволяет изменить диаметральный размер цилиндрической формы. В продаже можно встретить модели, пригодные для применения в серийном, мелкосерийном и крупносерийном производстве. Гитара деления зубофрезерного станка может также существенно отличаться в зависимости от особенностей конкретной модели. Это должны учитывать проводя расчет гитары деления зубофрезерного станка. Рассматривая зубофрезерный станок и принцип работы следует уделить внимание тому, какая у него компоновка. По данному показателю можно выделить следующие группы: Отметим, что расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается крайне часто. Настройка гитары деления зубофрезерного станка проводится для изменения параметров нарезаемых зубьев. Зубофрезерные станки с ЧПУ имеет основные узлы, которые могут настраиваться под условия резания, они имеют высокую точность перемещения. Станки с ЧПУ можно охарактеризовать следующим образом: Современное оборудование не требует серьезного вмешательства оператора, так как гитара деления зачастую отсутствует. Подобные зуборезные модели дорогие и сложны в обслуживании. Поэтому в большинстве случаев целесообразно устанавливать и использовать обрабатывающий станок, у котором есть конструкция гитары дифференциала. Станки зубофрезерные имеют достаточно сложную конструкцию. Тип привода определяет то, как можно рассчитывать деление диска. Рассмотрим особенности и параметры следующих распространенных схем привода: Кроме этого появились и иные варианты передачи вращения. Некоторые подходят для производства, характеризующимся единичным выпуском. Еще важным показателем можно назвать назначение оборудования. Конструкция станков создается под выпуск определенной продукции. По данному показателю выделяют следующие группы оборудования: Кроме этого есть оборудование, создаваемое под определенные условия обработки. Его отводят в отдельную группу. В заключение отметим, что оборудование для нарезания зубьев выпускается самыми различными компаниями. На протяжении длительного периода на производственных линиях в машиностроительной промышленности устанавливали модели, производимые на заводах СССР. Сегодня зарубежная техника намного обходит отечественную, позволяет получать изделия с высокоточными размерами и показателем шероховатости.

прямозубые конические колеса. Форма нарезаемого зуба зависит от формы зуба сопряженного плоского производящего колеса. Оно представляет собой плоское коническое колесо с зубьями на торце и углом при вершине начального конуса 2ф = 180°. На производящем колесе линии, определяющие форму зуба, зависят от выбранного инструмента и могут быть в виде прямой, дуги окружности, удлиненной или укороченной эвольвенты и т. д. В качестве инструмента используют торцевые резцовые головки, пальцевые модульные и конические червячные фрезы. Например, торцевой резцовой головкой (рис. 181) с резцами, имеющими прямолинейные режущие кромки, нарезают круговые зубья конических колес с углом спирали 0-60° методом обката при периодическом делении. При такой обработке главным движением будет вращение резцовой головки 2, вращение люльки /, согласованное вращение заготовки 3, движение обката. Деление производится поворотом заготовки после обработки каждого зуба.

тодом обкатки, притирки, шевингования шлифования и зубохонингования.

Где применяются?

Типовые конструктивные компоновки

Числовое программное управление

Классификация по типу привода

Классификация по назначению